реакции представляли из себя окисление (дожигание) молекул СО и СпНm до СО, и Н20:

2СО + 02 ->2С02 (температура 250.. .300 °С); (1)

СпНm + (п + 0,25т) 02 -» пСО2 + 0,5m • Н20 (температура 400 °С). (2)

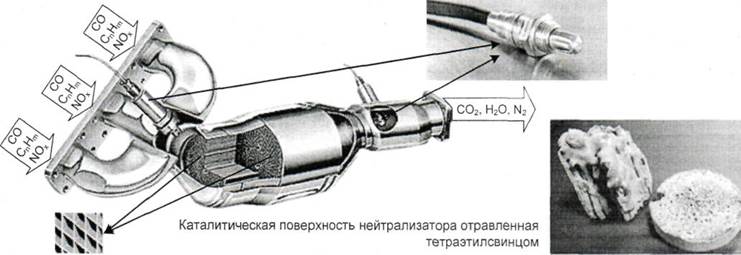

В корпусе из нержавеющей стали, располагается инертное тело (носитель) монолит из спецкерамики с многочисленными (в 1 см до 300) продольными сотами-ячейками 0 1-2 мм. На поверхность сот-ячеек нанесена шероховатая специальная подложка толщиной 20-60 мкм с развитым микрорельефом, что позволяет увеличить эффективную площадь контакта выхлопных газов с катализатором до 20 тыс. м. Монолитный блок носителя с подложкой и катализатором называют реактором.

Катализатор не вступает в химические реакции, но одним своим присутствием ускоряет их течение. Из множества известных катализаторов (медь, хром, никель, палладий, родий) самой стойкой к воздействию сернистых соединений, которые образуются при сгорании содержащейся в бензине серы, оказалась благородная платина. Ею, в чистом виде или с добавлением палладия и родия, покрывают керамические соты нейтрализаторов. Причем вес благородных металлов, нанесенных на площадь подложки, составляет всего 2-3 грамма.

По составу активного вещества кроме благородных металлов Rи , Rh , Rd, Os, Ir, Рt ( (наиболее эффективны, термостойки и долговечны) используют катализаторы на основе переходных металлов и их соединений, преимущественно окисные катализаторы - СиО на А12Оъ, СиО + Nn2О3, СиО + Сг203 и другие. Промежуточное положение занимают проматированные катализаторы, состоящие из соединений переходных металлов с небольшими добавками (до 0.1 % по массе) благородных металлов.

Огнеупорная керамика выдерживает температуру до 800-850°С, но при неисправности системы питания и длительной работе на переобогащенной рабочей смеси монолит может не выдержать и оплавиться, нейтрализатор выходит из строя.

На американских автомобилях 1975 года выпуска появились транзисторные системы зажигания с высокой энергией искры и свечи с медным сердечником центрального электрода - это свело к минимуму пропуски зажигания и последующие вспышки несгоревшего топлива в катализаторе, грозящие оплавлением керамики.

В 1977-м к нему добавили "противоазотную" секцию, а еще через пару лет объединили все в едином: корпусе, дав неправильное название "трехступенчатый" нейтрализатор, хотя речь идет не о ступенях, а о трех подавляемых вредных веществах - СО, СnНm и NОх.

На автомобилях современных моделей устанавливают 3-х компонентные каталитические (бифункциональные) нейтрализаторы, в которых в качестве носителей каталитического слоя используются тончайшие (в 1 см до 800) металлические соты (см, рис.1), из гофрированной нержавеющей фольги.

Рис. 1. Каталитический нейтрализатор с металлическими сотами-ячейками

Это позволяет увеличить площадь рабочей поверхности, получить меньшее противодавление, ускорить разогрев каталитического нейтрализатора до рабочей температуры и, главное, расширить температурный диапазон до 1000-1050°С.

В зависимости от типа носителя различают катализаторы с нанесением

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.