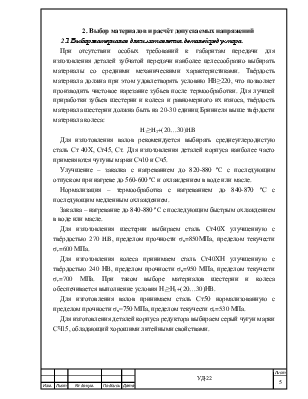

лучшей приработки зубьев шестерни и колеса и равномерного их износа, твёрдость материала шестерни должна быть на 20-30 единиц Бриннеля выше твёрдости материала колеса:

H1≥H2+(20…30)HB

Для изготовления валов рекомендуется выбирать среднеуглеродистую сталь Ст 40X, Ст45, Ст. Для изготовления деталей корпуса наиболее часто применяются чугуны марки Сч10 и Сч5.

Улучшение – закалка с нагреванием до 820-880 ºC с последующим отпуском при нагреве до 560-600 ºC и охлаждением в воде или масле.

Нормализация – термообработка с нагреванием до 840-870 ºС с последующим медленным охлаждением.

Закалка – нагревание до 840-880 ºC с последующим быстрым охлаждением в воде или масле.

Для изготовления шестерни выбираем сталь Ст40Х улучшенную с твёрдостью 270 HB, пределом прочности σв=850МПа, пределом текучести σт=600 МПа.

Для изготовления колеса принимаем сталь Ст40ХН улучшенную с твёрдостью 240 НВ, пределом прочности σв=950 МПа, пределом текучести σт=700 МПа. При таком выборе материалов шестерни и колеса обеспечивается выполнение условия Н1≥Н2+(20…30)НВ.

Для изготовления валов принимаем сталь Ст50 нормализованную с пределом прочности σв=750 МПа, пределом текучести σт=530 МПа.

Для изготовления деталей корпуса редуктора выбираем серый чугун марки СЧ15, обладающий хорошими литейными свойствами.

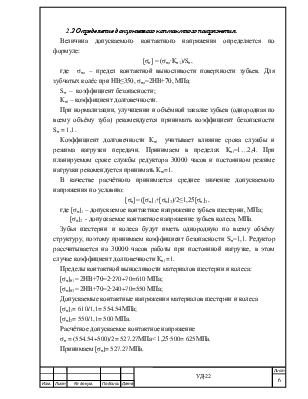

2.2 Определение допускаемого контактного напряжения

Величина допускаемого контактного напряжения определяется по формуле:

[σн] = (σно∙Кн1)/Sн,

где σно – предел контактной выносливости поверхности зубьев. Для зубчатых колёс при НВ≤350, σно=2НВ+70, МПа;

Sн – коэффициент безопасности;

Кнl – коэффициент долговечности.

При нормализации, улучшении и объёмной закалке зубьев (однородная по всему объёму зуба) рекомендуется принимать коэффициент безопасности Sн = 1,1.

Коэффициент долговечности Кнl учитывает влияние срока службы и режима нагрузки передачи. Принимаем в пределах Кнl=1…2,4. При планируемом сроке службы редуктора 30000 часов и постоянном режиме нагрузки рекомендуется принимать Кнl=1.

В качестве расчётного принимается среднее значение допускаемого напряжения по условию:

[σн]= ([σн]1+[σн]2)/2≤1,25[σн]2 ,

где [σн]1 – допускаемое контактное напряжение зубьев шестерни, МПа;

[σн]2 - допускаемое контактное напряжение зубьев колеса, МПа.

Зубья шестерни и колеса будут иметь однородную по всему объёму структуру, поэтому принимаем коэффициент безопасности Sн=1,1. Редуктор рассчитывается на 30000 часов работы при постоянной нагрузке, в этом случае коэффициент долговечности Кнl =1.

Пределы контактной выносливости материалов шестерни и колеса:

[σн]01= 2НВ+70=2∙270+70=610 МПа;

[σн]02= 2НВ+70=2∙240+70=550 МПа;

Допускаемые контактные напряжения материалов шестерни и колеса

[σн]1= 610/1,1= 554.54МПа;

[σн]2= 550/1,1= 500 МПа.

Расчётное допускаемое контактное напряжение

σн = (554.54+500)/2= 527.27МПа< 1,25∙500= 625МПа.

Принимаем [σн]= 527.27МПа.

3. Определение основных геометрических параметров

зубчатой передачи

3.1 Расчёт межосевого расстояния

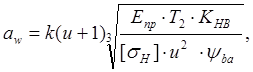

В современной методике расчёта из двух напряжений σн (контактное) и σЕ (изгиба) в качестве основного принято контактное напряжение, так как в пределах заданных габаритов колёс, контактные напряжения остаются постоянными, а напряжения изгиба можно уменьшать путём изменения модуля. Из условия прочности зубьев по контактным напряжениям определяется величина межосевого расстояния по формуле:

где k – постоянный коэффициент (для косозубых передач 0,75);

u – передаточное отношение;

Eпр – приведенный модуль упругости материалов шестерни и колеса, Па;

T2 – крутящий момент на выходном валу, Н∙м;

Кнв – коэффициент концентрации нагрузки при расчётах по контактным напряжениям;

Ψba – коэффициент зависимости ширины колеса от величины межосевого расстояния;

[σн] – допускаемое контактное напряжение.

Так как в качестве материала для изготовления и шестерни и колеса принята сталь с модулем упругости E= 2,1∙105 МПа, то Eпр= 2,1∙105 МПа.

Концентрация нагрузки происходит вследствие изгиба или перекоса

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.