31)

Количество машин рассчитывается по следующей формуле:

где ![]() — Суточный объем перерабатываемого

механизмами груза;

— Суточный объем перерабатываемого

механизмами груза;

![]() — количество смен;

— количество смен;

![]() — сменная производительность;

— сменная производительность;

![]() — сумма времени во всех видах ремонта;

— сумма времени во всех видах ремонта;

![]() — межремонтный цикл;

— межремонтный цикл;

![]()

где ![]() — продолжительность смены;

— продолжительность смены;

![]() — коэффициент использования по грузоподъемности;

— коэффициент использования по грузоподъемности;

![]() — коэффициент использования по времени;

— коэффициент использования по времени;

![]() — теоретическая производительность

— теоретическая производительность

![]() — нормативная грузоподъемность;

— нормативная грузоподъемность;

![]() — период работы цикла с учетом совмещенных

операций

— период работы цикла с учетом совмещенных

операций

![]()

![]() — доля грузопотока обрабатываемого по

прямому варианту.

— доля грузопотока обрабатываемого по

прямому варианту.

32)

1)Для штучных грузов производительность, т/ч, для всех конвейеров

где![]() — масса единичных грузов, кг;

— масса единичных грузов, кг;

l— расстояние между грузами, м;

V— скорость движения груза, м/с

2)При перемещении сыпучих и кусковых грузов производительность, т/ч;

![]()

где F— площадь поперечного сечения перемещаемого груза, м2;

V — скорость движения груза, м/с;

![]() —объемная масса груза, т/м3.

—объемная масса груза, т/м3.

k – Коэффициент потери грузоподъемности с учетом угла подъема

3)Производительность роторно-ковшового питателя, м3/ч,

![]()

где

![]() — коэффициент заполнения ковшей;

— коэффициент заполнения ковшей;

е — емкость ковша, м3;

п — частота вращения ротора, об/мин;

z — общее число ковшей на роторе;

![]() — объемная'масса груза.

— объемная'масса груза.

Производительность пневматической установки, т/ч:

![]()

где ![]() —коэффициент

массовой концентрации смеси, равный отношению массы помещаемого в единицу

времени груза к массе расходуемого за это же время воздуха;

—коэффициент

массовой концентрации смеси, равный отношению массы помещаемого в единицу

времени груза к массе расходуемого за это же время воздуха;

![]() — расход

воздуха, метров кубических за секунду;

— расход

воздуха, метров кубических за секунду;

![]() –

плотность атмосферного воздуха.

–

плотность атмосферного воздуха.

Производительность гидровлической установки, т/ч:

![]()

где ![]() —коэффициент

массовой концентрации смеси, равный отношению массы помещаемого в единицу

времени груза к массе расходуемого за это же время жидкости;

—коэффициент

массовой концентрации смеси, равный отношению массы помещаемого в единицу

времени груза к массе расходуемого за это же время жидкости;

![]() — расход

жидкости, метров кубических за секунду;

— расход

жидкости, метров кубических за секунду;

![]() –

плотность жидкости, тонн на метр кубический.

–

плотность жидкости, тонн на метр кубический.

33

Техническая производительность кранов, т/ч:

для штучных грузов

![]()

для массовых кусковых и сыпучих грузов

![]()

где![]() — количество груза, перемещаемого за один

цикл, т;

— количество груза, перемещаемого за один

цикл, т;

![]() — количество циклов, выполняемых краном за час

работы;

— количество циклов, выполняемых краном за час

работы;

![]() — вместимость (емкость) грейфера или другого-

захвата при перегрузке массовых

кусковых или сыпучих грузов, м3;

— вместимость (емкость) грейфера или другого-

захвата при перегрузке массовых

кусковых или сыпучих грузов, м3;

![]() — коэффициент заполнения захватного рабочего органа

(грейфера,ковша);

— коэффициент заполнения захватного рабочего органа

(грейфера,ковша);

![]() — объемная масса, т/м8.

— объемная масса, т/м8.

Количество циклов крана

где ![]() —

продолжительность одного цикла, с.

—

продолжительность одного цикла, с.

Время цикла складывается из времени машинного, необходимого для выполнения краном отдельных операций с учетом возможного одновременного производства некоторых из них, и времени, затрачиваемого на вспомогательные операции, выполняемые дополнительно.

34)

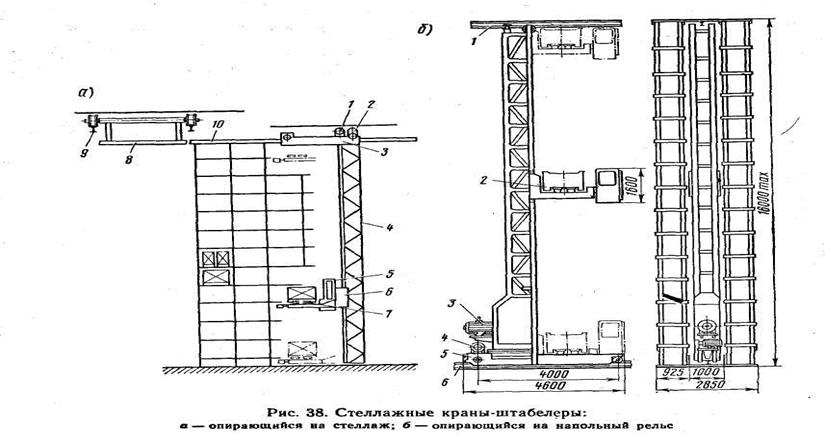

Стеллажные к pa н ы-ш табелеры изготовляют опирающимися на стеллаж (рис. 38, а) или пол (рис. 38, б) с приемной кареткой для груза 6 (см. рис. 38, а), с выдвижным вилочным или телескопическим захватом 7, с устройством для пакетной переработки грузов и штучным отбором грузов (при комплектования заказов), управлением из кабины 5, а также автоматическим дистанционным и программным. Стеллажные краны, опирающиеся на стеллажи (см. рис. 38, а), имеют тележку 3, перемещающуюся по рельсам 10, уложенным на стеллажах, а на тележке размещаются все механизмы крана: привод подъема груза /, передвижения тележки 2, колонна 4, механизм перемещения грузозахватной каретки 6, кабины управления и др. В краиах-штабелерах грузоподъемностью свыше 1,0 т применяют две колонны. Например, у кранов, перемещающих одновременно два пакета. Эти краны более легкие, чем краны-штабелеры мостового типа, но увеличивают нагрузку на стеллажи и не дают возможности полностью использовать высоту складского помещения для укладки груза. Затрудняется техническое обслуживание и ремонт привода.

Кран штабелер, опирающийся на стеллажи, может быть перемещен из одного стеллажного проема в другой в помощью передаточной тележки 8, передвигающейся поперек вклада по двум рельсам 9, один из которых укрепляется на стеллажах, а другой крепится к перекрытию склада. К раме тележки крепятся кронштейны, несущие участок путей для крановых тележек, стыкующихся с подкрановыми путями, расположенными на стеллажах.

Стеллажные краны-штабелеры (см. рис. 38, б) опирающиеся на рельс 6, расположенный на полу склада, имеют тележку 5 в приводам передвижения 4, приводом подъема грузовой каретки 3, колонну (у тяжелый стеллажных кра-нов-штабелеров две колонны), по которой перемещается грузовая каретка а кабиной л захватными устройствами 2. Если зазоры между стеллажами и краном (с учетом смещения грузоподъемника) составляют 60—100 мм, то устраивается верхний направляющий рельс /. Пускатели силовой цепи электроприводов, пусковая и регулирующая

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.