4. Организационно экономическая часть.

Исходные данные для расчёта организационно экономической части.

Наименование детали: Втулка

Масса детали: 0,035

Масса заготовки: 0,06

Марка материала: 12Х2Н4А

Цена материала: 140 тыс. руб. за тонну

Коэффициент выполнения норм от 1,0 до 1,15;

Количество смен – 2;

Продолжительность смены – 8 часов.

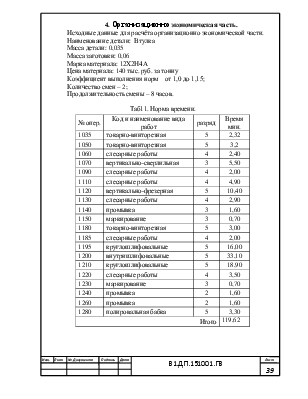

Таб11. Норма времени.

|

№ опер. |

Код и наименование вида работ |

разряд |

Время мин. |

|

1035 |

токарно-винторезная |

5 |

2,32 |

|

1050 |

токарно-винторезная |

5 |

3,2 |

|

1060 |

слесарные работы |

4 |

2,40 |

|

1070 |

вертикально-сверлильная |

3 |

5,50 |

|

1090 |

слесарные работы |

4 |

2,00 |

|

1110 |

слесарные работы |

4 |

4,90 |

|

1120 |

вертикально-фрезерная |

5 |

10,40 |

|

1130 |

слесарные работы |

4 |

2,90 |

|

1140 |

промывка |

3 |

1,60 |

|

1150 |

маркирование |

3 |

0,70 |

|

1180 |

токарно-винторезная |

5 |

3,00 |

|

1185 |

слесарные работы |

4 |

2,00 |

|

1195 |

круглошлифовальные |

5 |

16,00 |

|

1200 |

внутришлифовальные |

5 |

33,10 |

|

1210 |

круглошлифовальные |

5 |

18,90 |

|

1220 |

слесарные работы |

4 |

3,50 |

|

1230 |

маркирование |

3 |

0,70 |

|

1240 |

промывка |

2 |

1,60 |

|

1260 |

промывка |

2 |

1,60 |

|

1280 |

полировальная бабка |

5 |

3,30 |

|

Итого |

119,62 |

||

4.1 Производственные расчёты

4.1.1 Расчет фонда времени работы оборудования

Эффективный фонд времени – количество времени, которое может отработать оборудование за вычетом времени на ремонт и выходные дни.

Данные, необходимые для расчета фонда времени приведены в таблице 2.

Таблица 12 – Баланс времени работы оборудования на 2009год

|

Показатели |

Обозначение |

Значение |

|

1 Календарный период, в днях |

Тк |

365 |

|

2 Праздничные и выходные, дни |

Тп |

116 |

|

3 Количество рабочих дней |

Т |

249 |

|

4 Количество смен |

S |

2 |

|

5 Продолжительность смены, час |

t |

8 |

|

6 Номинальный фонд времени работы оборудования, час, (п.3×п.4×п.5) |

Fном |

3984 |

|

7 Потери рабочего времени на ремонт оборудования (% от Fном) |

Fпот |

10% |

|

8 Эффективный фонд времени работы оборудования, час |

Fэф |

3584 |

* Fпот. учитывается коэффициентом потерь ![]() , от 5 до 15%. (принимаем 10%)

, от 5 до 15%. (принимаем 10%)

Эффективный фонд времени, Fэф., час, рассчитывается по формуле

![]() или

(Fном -Fпот )

или

(Fном -Fпот )

![]()

4.1.2. Расчет приведенной программы, Nпр шт, вычисляют по формуле:

Nпр  ,

,

где Fэф – эффективный годовой фонд времени работы оборудования, час;

Кз – коэффициент загрузки оборудования принимается, 0,85 - 1,0; Кз=0,9%

С – количество станков по нормативу, 25-30 ед; С=25

Тшт – суммарное штучное время изготовления детали, мин;

α – коэффициент допустимых потерь на переналадку, 0,03 - 0,08.

Nпр  ,

,

4.1.3 Расчет потребного количества оборудования

4.1.3.1 Расчетное

количество оборудования, C![]() , для каждой операции определяется по формуле:

, для каждой операции определяется по формуле:

где ![]() – выработка на одно рабочее место, час.

– выработка на одно рабочее место, час.

Выработка определяется по формуле

![]() =

=![]() ,

,

![]() =

=![]() ,

,

где ![]() – коэффициент выполнения норм (принимаем

для всех операций равным 1);

– коэффициент выполнения норм (принимаем

для всех операций равным 1);

![]() –

годовой объём выпускаемых изделий по данной операции, в нормо-часах (н/ч),

определяется по формуле

–

годовой объём выпускаемых изделий по данной операции, в нормо-часах (н/ч),

определяется по формуле

4.1.3.2 Принятое количество оборудования, Спр.i, определяется, округлением расчетного значения до целого числа в большую сторону.

4.1.3.3 Коэффициент загрузки оборудования, К![]() , в % по каждой операции определяем формуле

, в % по каждой операции определяем формуле

где Cpi – расчетное количество оборудования;

Cпp.i – принятое количество оборудования.

4.1.3.4 Средний процент загрузки оборудования.

определяется по формуле

где ![]() – суммарное количество единиц

расчетного оборудования;

– суммарное количество единиц

расчетного оборудования;

![]() – суммарное количество

единиц принятого оборудования.

– суммарное количество

единиц принятого оборудования.

В пояснительной записке представлены расчеты для одной операции (1035;1050;1180), а результаты расчетов для остальных операций приведены в таблице 3.

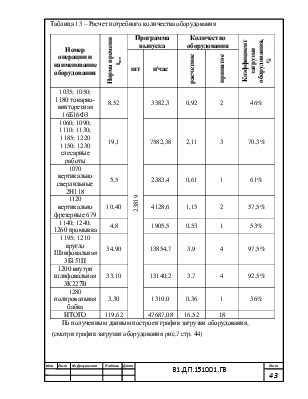

Таблица 13 – Расчет потребного количества оборудования

|

Номер операции и наименование оборудования |

Норма времени tшт |

Программа выпуска |

Количество оборудования |

Коэффициент загрузки оборудования, % |

||

|

шт |

н/час |

расчетное |

принятое |

|||

|

1035; 1050; 1180 токарно-винторезная 16Б16Ф3 |

8,52 |

23819 |

3382,3 |

0,92 |

2 |

46% |

|

1060; 1090; 1110; 1130; 1185; 1220 1150; 1230 слесарные работы |

19,1 |

7582,38 |

2,11 |

3 |

70,3% |

|

|

1070 вертикально сверлильные 2Н118 |

5,5 |

2383,4 |

0,61 |

1 |

61% |

|

|

1120 вертикально фрезерные 679 |

10,40 |

4128,6 |

1,15 |

2 |

57,5% |

|

|

1140; 1240; 1260 промывка |

4,8 |

1905,5 |

0,53 |

1 |

53% |

|

|

1195; 1210 кругло Шлифовальная 3Б151П |

34,90 |

13854,7 |

3,9 |

4 |

97,5% |

|

|

1200 внутри шлифовальная 3К227В |

33,10 |

13140,2 |

3,7 |

4 |

92,5% |

|

|

1280 полировальная бабка |

3,30 |

1310,0 |

0,36 |

1 |

36% |

|

|

ИТОГО |

119,62 |

47687,08 |

16,52 |

18 |

||

По полученным данным построен график загрузки оборудования,

(смотри график загрузки оборудования рис.7 стр. 44)

Расчет численности рабочих

4.1.4.1 Расчет полезного фонда времени рабочего

Полезный фонд -количество времени которое может отработать оборудование за вычетом всех потерь.

Данные для расчета полезного фонда времени приведены в таблице 14.

|

Показатели |

Обозначение |

Дни |

Часы |

% от номинального фонда |

|

Календарный фонд времени |

Fк |

365 |

2920 |

|

|

Праздничные и выходные |

Fпр |

116 |

928 |

|

|

Количество рабочих дней (номинальный фонд) |

Т |

249 |

1992 |

100% |

|

Целодневные потери: |

||||

|

Очередной отпуск |

20 |

160 |

8,03% |

|

|

Дополнительный отпуск |

1,5 |

12 |

0,60% |

|

|

Невыходы по болезни |

3,5 |

28 |

1,4% |

|

|

Выполнение гос. обязанностей |

1,0 |

8 |

0,40% |

|

|

Ученический отпуск |

2 |

16 |

0,8% |

|

|

Итого потерь |

|

28 |

224 |

11,24% |

|

Внутрисменные потери |

|

0,5 |

4 |

2% |

|

Всего потерь |

|

28,5 |

228 |

11,44% |

|

Полезный фонд времени |

Fп |

220,5 |

1764 |

|

|

Средняя продолжительность рабочего дня (рассчитывается) |

tср |

7,08 |

Полезный фонд времени рабочего, Fп, час., рассчитывается по формуле

F![]()

F![]()

Средняя продолжительность рабочего дня рабочего дня:

4.1.4.2 Расчет численности основных производственных рабочих (до внедрения многостаночного обслуживания)

Численность основных рабочих,

![]() , определяется по формуле

, определяется по формуле

,

где

,

где ![]() – годовой

объём выпускаемых изделий по данной операции, в (н/ч),

– годовой

объём выпускаемых изделий по данной операции, в (н/ч),

В – выработка одного рабочего, в часах.

S- количество смен 2

Выработка рассчитывается по формуле

В = Fп*Квн

В = 1764*1=1764

Данные по расчету численности основных рабочих (до внедрения) приведены в таблице 15а.

Таблица 15а Расчет численности основных производственных рабочих (до внедрения многостаночного обслуживания)

|

Номер операции и наименование операции |

Норма времени tшт |

разряд |

Программа выпуска |

Количество рабочих |

Коэффициент загрузки рабочего % |

||

|

шт |

н/час |

расчетное |

принятое |

||||

|

1035; 1050; 1180 токарь |

8,52 |

5 |

23819 |

3382,3 |

1,9 |

2 |

95% |

|

1060; 1090; 1110; 1130; 1185; 1220 слесарь |

19,1 |

4 |

7582,38 |

4,3 |

4 |

107% |

|

|

1070 сверловщик |

5,5 |

3 |

2383,4 |

1,35 |

2 |

67,5% |

|

|

1120 фрезеровщик |

10,40 |

5 |

4128,6 |

2,34 |

3 |

78% |

|

|

1140; 1240; 1260 слесарь |

4,8 |

3 |

1905,5 |

1,08 |

1 |

108% |

|

|

1195; 1210 шлифовщик |

34,90 |

5 |

13854,7 |

7,85 |

8 |

98,1% |

|

|

1200 шлифовщик |

33,10 |

5 |

13140,2 |

7,4 |

7 |

105,7% |

|

|

1280 слесарь |

3,30 |

5 |

1310,0 |

0,74 |

1 |

77% |

|

|

ИТОГО |

119,62 |

47687,08 |

26,96 |

28 |

- - - |

||

4.1.4.3 Коэффициент загрузки основного рабочего, Кзаг. в %, определяется по формуле

где Чip – расчётная численность основных рабочих;

Чi.пр – принятая численность основных рабочих.

4.1.4.4 Средний процент загрузки основных рабочих, Ср %, определяется по формуле

где ![]() – суммарная расчётная численность основных

рабочих;

– суммарная расчётная численность основных

рабочих;

![]() – суммарная принятая численность основных

рабочих.

– суммарная принятая численность основных

рабочих.

4.1.4.5 Организация многостаночного обслуживания.

Многостаночное обслуживание может быть применено для станков полуавтоматов, автоматов, станков с ЧПУ, когда основное (машинное) время на операцию больше суммы вспомогательного времени на остальных операциях и времени, затрачиваемого на переходы рабочего от станка к станку, что позволяет рабочему во время машинной работы одного станка обслуживать другие станки (в дипломном проекте операции 1035; 1050;1180).

4.1.4.6 Расчет количества станков, одновременно обслуживаемых одним рабочим на каждой операции: (для операции 1035; 1050;1180токарная с ЧПУ)

где ![]() количество одновременно обслуживаемых станков, на i-й

операции;

количество одновременно обслуживаемых станков, на i-й

операции;

t маш - непрерывное машинно-автоматическое время, (основное) в течение которого станок может работать без участия рабочего на i-й операции, мин.;

t маш ![]() 0,7 * tшт

0,7 * tшт

t маш ![]() 0,7 *8,52=5,964

0,7 *8,52=5,964

tв - вспомогательное время на 1-й операции, мин.;

tв ![]() 0,3

* tшт

0,3

* tшт

tв ![]() 0,3

*8,52=2,356

0,3

*8,52=2,356

tа.н.- время активного наблюдения на i-й операции мин.;

tа.н. ![]() О,05tшт

О,05tшт

tа.н. ![]() О,05*8,52=0,426

О,05*8,52=0,426

tпер - время перехода от станка к станку tпер![]() 0, 1мин.

0, 1мин.

Расчетное количество станков,

![]() , округляется в меньшую

сторону, до целого числа.

, округляется в меньшую

сторону, до целого числа.

По таблице определяется коэффициент многостаночного обслуживания

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.