соединения ее с элементами каркаса и в местах вырезов под лючки. К обшивкам предъявляются повышенные требования по качеству поверхности. Обшивки бывают плоские, одинарной, двойной и знакопеременной кривизны; сварные и несварные, переменной толщины и гофрированные. Для изготовления деталей в заготовительно-штамповочном производстве рекомендуется применять стандартные материалы, освоенные в серийном производстве: конструкционные коррозионно-стойкие стали, алюминиевые сплавы, магниевые сплавы и титановые.

Детали, изготавливаемые из листового материала, должны иметь по возможности простую геометрическую форму, плавные переходы от одного сечения к другому с обязательным соблюдением рекомендуемых соотношений между отдельными конструктивными элементами. Размеры проектируемых деталей должны увязываться с габаритными размерами и мощностью заготовительно-штамповочного оборудования, на котором предполагается их изготовление. Предпочтение следует отдавать цельноштампованным деталям, прибегая к сборным (клепанным, сварным) только в случаях затруднения формообразовании цельных деталей либо при необходимости более эффективного использования материала.

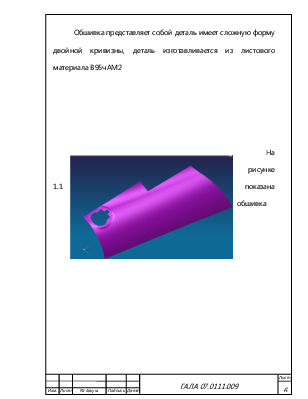

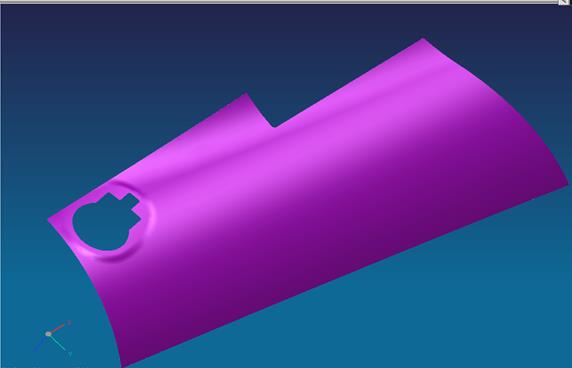

Обшивка представляет собой деталь имеет сложную форму двойной кривизны, деталь изготавливается из листового материала В95чАМ2

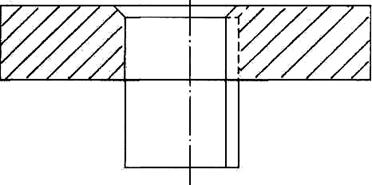

На рисунке 1.1

показана обшивка

На рисунке 1.1

показана обшивка

Рисунке 1.1 - обшивка

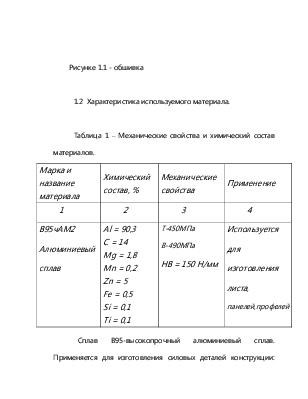

1.2 Характеристика используемого материала.

Таблица 1 – Механические свойства и химический состав материалов.

|

Марка и название материала |

Химический состав, % |

Механические свойства |

Применение |

|

1 |

2 |

3 |

4 |

|

В95чАМ2 Алюминиевый сплав |

Al = 90,3 C = 14 Mg = 1,8 Мn = 0,2 Zn = 5 Fe = 0,5 Si = 0,1 Тi=0,1 |

Т-450МПа В-490МПа НВ = 150 Н/мм |

Используется для изготовления листа, панелей,профелей |

Сплав В95-высокопрочный алюминиевый сплав. Применяется для изготовления силовых деталей конструкции: лонжеронов, стрингеров, шпангоутов, обшивки, нервюр. Поставляется в виде листов, панелей и профилей, так же пластичней в отожженном и свежезакаленном состоянии.

Алюминиевые сплавы - это сплавы, отличаются высокими направлениями удельной прочности и жесткости, высоким сопротивлением усталости и хорошими технологическими характеристиками.

Термическая обработка.

Отжиг – разупрочняющая обработка. Основные цели – перекристаллизация металла, снятие внутренних напряжений, снижение твёрдости и улучшение обрабатываемости.

После отжига материал В95чАМ2 пластичен в течение суток.

Закалка – упрочняющая термическая обработка. Повышение прочности обеспечивается за счет получения структуры мартенсита. Закалка не является окончательной операцией.

После закалки материал В95чАМ2 пластичен в течение 4 часов.

Старение – процесс изучения свойств сплава без изменения микроструктуры. Известно два вида старения: естественное и искусственное. Если процесс протекает при повышенной температуре то процесс называют – искусственным.

Старение материал В95чАМ2 происходит при комнатной температуре.

2 Конструктивная проработка штампа

В заготовительно-штамповочном производстве широко применяется оснастка, которая носит общее название штампы. С помощью штампов осуществляются самые разнообразные технологические операции: вырубка, пробивка, гибка, вытяжка и другие.

Пробивка- образование в заготовке отверстия или паза путем сдвига с удалением отделенной части металла в отход.

Пробивку выполняют в штампах, рабочие органы которых (пуансон и матрица) установлены с определенным зазором z. ( Оптимальный зазор при пробивке зависит от толщины заготовки и ее механических свойств, он определяется по специальным таблицам, составленным на основании обобщения практических данных)

В заготовке имеются два установочных отверстия. Лист заготовки детали с помощью установочных отверстий одевают на ловители, которые установлены в пуансоне. Матрица, имеющая острые кромки, опускаясь вместе с верхней частью штампа, надавливает на лист. При этом происходит относительное смещение металла в матрицу, заканчивающееся разрушением, т.е. пробивкой. Отделенная часть металла (отход) остается на пуансоне, а готовая деталь при ходе матрицы вверх снимается с пуансона съемником.

Штамп – это основной инструмент, с помощью которого изготавливают изделия (заготовки) методом давления. Штамп является сложным инструментом, он может состоять из множества деталей и узлов различного назначения.

Требования, предъявляемые к штампам:

- технологичность конструкции;

- стойкость и прочность;

- возможность легкой и быстрой смены изношенных деталей;

- возможность удобной загрузки заготовок;

- возможность легкого удаления отштампованных деталей из штампа;

- безопасность работы;

- экономичность изготовления.

Все эти требования могут быть обеспечены рациональной конструкцией штампа. Конструкция каждого штампа зависит, в основном, от следующих факторов:

- формы, габаритов и точности штампуемой детали;

- выбранного технологического процесса;

- толщины и вида выбранного материала (лист, полоса, лента);

- типа пресса.

Штампы для холодной штамповки могут быть классифицированы по трем основным признакам:

- технологическому (по роду и совмещению операций);

- типу производства (серийности);

- конструктивному.

По технологическому признаку все штампы для листовой штамповки могут быть сведены в следующие группы: простого, совмещенного и последовательного действия.

Штампы простого действия производят одну штамповочную операцию за один ход ползуна пресса в пределах одного шага подачи.

Штампы совмещенного действия предназначены для одновременного выполнения нескольких различных элементарных операций за один ход пресса в одном рабочем ручье (со ступенчатой обработкой в направлении движения рабочих частей.

Штампы последовательного действия выполняют несколько различных операций последовательно. Работа осуществляется за несколько шагов подачи и несколько ходов ползуна пресса.

По конструктивному признаку штампы подразделяют на открытые, с направляющей плитой, с направляющими колонками. Существуют и другие классификационные признаки для штампов.

По типу производства штампы делят на три группы:

- массового производства;

- крупносерийного производства;

- мелкосерийного и единичного производства.

Штампы для мелких серий просты по конструкции, универсальны, сравнительно недороги в изготовлении и имеют невысокую производительность.

Штампы состоят из стандартизированных пакетов деталей – плит, втулок, колонок, хвостовиков и основных элементов – матрицы, пуансона и выталкивателя.

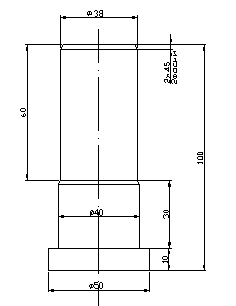

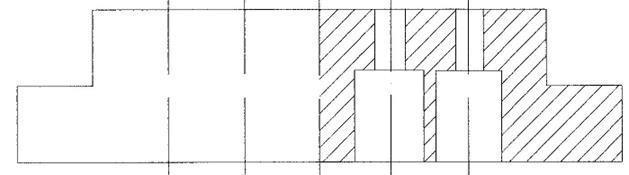

Верхняя часть мелких и средних штампов крепятся обычно при помощи хвостовика, зажимаемого в ползуне пресса. Хвостовики с фланцем могут быть рекомендованы для штампов всех типов. На рисунке 2.2 показаны стандартные хвостовики

Рисунок 2.2 - Стандартный хвостовик

Пуансон является одной из основных деталей штампа. При штамповке пуансон оказывает непосредственное давление на обрабатываемый металл и в зависимости от назначения может быть прошивным, пробивным или вырубным. Пуансон во время работы подвергается воздействию высоких силовых нагрузок. Поэтому их изготовляют из высокопрочных сталей повышенной прокаливаемости. Материал для изготовления

Рисунок 2.3 – Пуансон

Выталкиватель предназначен для съема готовой детали с пуансона. Выталкиватели бывают стальные и резиновые. На рисунке 2.4 показан выталкиватель.

Рисунок 2.4 – Выталкиватель

Матрица является основным элементом, используемым при штамповке. Она изготавливается со сквозным отверстием (даже углублением). Деталь, подвергаясь воздействию со стороны пунсона, деформируется и принимает форму матрицы.

Деталь «Обшивка» подвергают следующим операциям: раскрой заготовки на гильотинных ножницах, формовка на гидравлическом прессе, вырубка на эксцентриковом прессе, и термофиксации.

3 Разработка технологического процесса изготовления детали.

Технологическим процессом называют основную составляющую производственного процесса, в результате которой материал или полупродукт (заготовка) изменяют свою форму, размер или химический состав на пути превращения в готовое изделие.

Технологический процесс и оснастка по своему техническому уровню должны соответствовать программе выпуска деталей.

На первом этапе освоения нового объекта составляют обходной процесс, рассчитанный на изготовление небольшой партии деталей - опытных образцов. При этом выполнение большинства операций намечают вручную, поэтому заказывают только необходимую оснастку, без которой невозможно изготовить ту или иную деталь.

Для выполнения полной программы, предусмотренной планом, составляют основной технологический процесс, действующий (с коррективами) до перехода на новую программу. Основной процесс должен быть разработан особенно тщательно, т.к. его внедрение может быть связано с проектированием новой оснастки и с капитальными затратами

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.