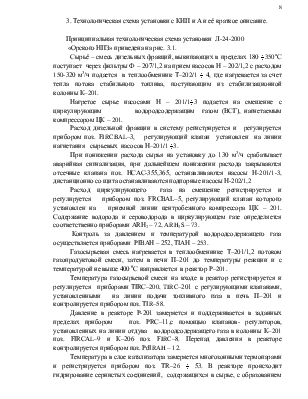

3. Технологическая схема установки с КИП и А и её краткое описание.

Принципиальная технологическая схема установки Л-24-2000

«Орского НПЗ» приведена на рис. 3.1.

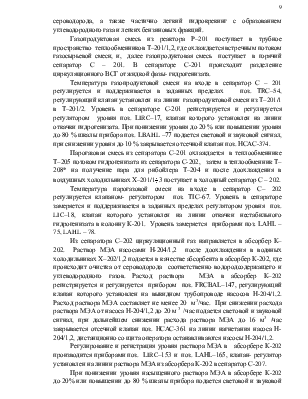

Сырьё – смесь дизельных фракций, выкипающих в пределах 180 ¸350°С поступает через фильтры Ф – 207/1,2 на прием насосов Н – 202/1,2 с расходом 150-320 м3/ч подается в теплообменник Т–202/1 ¸ 4, где нагревается за счет тепла потока стабильного топлива, поступающим из стабилизационной колонны К–201.

Нагретое сырье насосами Н – 201/1¸3 подается на смешение с циркулирующим водородсодержащим газом (ВСГ), нагнетаемым компрессором ЦК – 201.

Расход дизельной фракции в систему регистрируется и регулируется прибором поз. FIRCBAL–3, регулирующий клапан установлен на линии нагнетания сырьевых насосов Н–201/1 ¸3.

При понижении расхода сырья на установку до 130 м3/ч срабатывает аварийная сигнализация, при дальнейшем понижении расхода закрываются отсечные клапана поз. НСАС-355,365, останавливаются насосы Н-201/1-3, дистанционно со щита останавливаются подпорные насосы Н-202/1,2

Расход циркулирующего газа на смешение регистрируется и регулируется прибором поз. FRCBAL–5, регулирующий клапан которого установлен на приемной линии центробежного компрессора ЦК – 201. Содержание водорода и сероводорода в циркулирующем газе определяется соответственно приборами ARH2 – 72, ARH2S – 73.

Контроль за давлением и температурой водородсодержащего газа осуществляется приборами РIВАН – 252, ТIAH – 253.

Газосырьевая смесь нагревается в теплообменнике Т–201/1,2 потоком газопродуктовой смеси, затем в печи П–201 до температуры реакции и с температурой не выше 400 0С направляется в реактор Р–201.

Температура газосырьевой смеси на входе в реактор регистрируется и регулируется приборами TIRC–200, TIRC–201 с регулирующими клапанами, установленными на линии подачи топливного газа в печь П–201 и контролируется прибором поз. TIR–58.

Давление в реакторе Р-201 замеряется и поддерживается в заданных пределах прибором поз. PRC–11,с помощью клапанов- регуляторов, установленных на линии отдува водородсодержащего газа в колонны К–201 поз. FIRCAL–9 и К–206 поз. FIRC–8. Перепад давления в реакторе контролируется прибором поз. PdIRAH – 12.

Температура в слое катализатора замеряется многозонными термопарами и регистрируется прибором поз. TR–26 ¸ 53. В реакторе происходит гидрирование сернистых соединений, содержащихся в сырье, с образованием сероводорода, а также частично легкий гидрокрекинг с образованием углеводородного газа и легких бензиновых фракций.

Газопродуктовая смесь из реактора Р–201 поступает в трубное пространство теплообменников Т–201/1,2, где охлаждается встречным потоком газосырьевой смеси, и, далее газопродуктовая смесь поступает в горячий сепаратор С – 201. В сепараторе С-201 происходит разделение циркуляционного ВСГ от жидкой фазы- гидрогенизата.

Температура газопродуктовой смеси на входе в сепаратор С – 201 регулируется и поддерживается в заданных пределах поз. TRC–54, регулирующий клапан установлен на линии газопродуктовой смеси из Т–201/1 в Т–201/2. Уровень в сепараторе С-201 регистрируется и регулируется регулятором уровня поз. LIRC–17, клапан которого установлен на линии откачки гидрогенизата. При понижении уровня до 20 % или повышении уровня до 80 % шкалы прибора поз. LBAHL –77 подается световой и звуковой сигнал, при снижении уровня до 10 % закрывается отсечной клапан поз. НСАС-374.

Парогазовая смесь из сепаратора С–201 охлаждается в теплообменнике Т–205 потоком гидрогенизата из сепаратора С-202, затем в теплообменник Т–208* на получение пара для рибойлера Т–204 и после доохлаждения в воздушных холодильниках Х–201/1¸3 поступает в холодный сепаратор С – 202.

Температура парогазовой смеси на входе в сепаратор С– 202 регулируется клапаном- регулятором поз. TIC–67. Уровень в сепараторе замеряется и поддерживается в заданных пределах регулятором уровня поз. LIC–18, клапан которого установлен на линии откачки нестабильного гидрогенизата в колонну К-201. Уровень замеряется приборами поз. LAHL – 75, LAHL – 78.

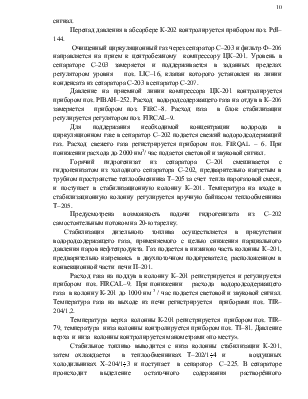

Из сепаратора С–202 циркуляционный газ направляется в абсорбер К–202. Раствор МЭА насосами Н-204/1,2 после доохлаждения в водяных холодильниках Х–202/1,2 подается в качестве абсорбента в абсорбер К-202, где происходит очистка от сероводорода соответственно водородсодержащего и углеводородного газов. Расход раствора МЭА в абсорбер К–202 регистрируется и регулируется прибором поз. FRCBAL–147, регулирующий клапан которого установлен на выкидном трубопроводе насосов Н-204/1,2. Расход раствора МЭА составляет не менее 20 м3/час. При снижении расхода раствора МЭА от насоса Н-204/1,2 до 20 м 3 /час подается световой и звуковой сигнал, при дальнейшем снижении расхода раствора МЭА до 16 м3 /час закрывается отсечной клапан поз. НСАС-361 на линии нагнетания насоса Н-204/1,2, дистанционно со щита оператора останавливаются насосы Н-204/1,2.

Регулирование и регистрация уровня раствора МЭА в абсорбере К-202 производится приборами поз. LIRC–153 и поз. LAHL–165, клапан- регулятор установлен на линии раствора МЭА из абсорбера К-202 в сепаратор С-207.

При понижении уровня насыщенного раствора МЭА в абсорбере К-202 до 20% или повышении до 80 % шкалы прибора подается световой и звуковой сигнал.

Перепад давления в абсорбере К-202 контролируется прибором поз. PdI–144.

Очищенный циркуляционный газ через сепаратор С–203 и фильтр Ф–206 направляется на прием к центробежному компрессору ЦК–201. Уровень в сепараторе С–203 замеряется и поддерживается в заданных пределах регулятором уровня поз. LIC–16, клапан которого установлен на линии конденсата из сепаратора С-203 в сепаратор С-207.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.