стабильной бесперебойной работы отделения биоокисления предусмотрено создание компенсационного склада сухого концентрата на 1000 т и 400-кубовый перемешиватель для сгущенного концентрата.

Для стабильной бесперебойной работы отделения биоокисления предусмотрено создание компенсационного склада сухого концентрата на 1000 т и 400-кубовый перемешиватель для сгущенного концентрата.

Таблица 1.3 – Рекомендуемые параметры процесса биоокисления

|

Параметр |

Величина показателя |

|

Крупность частиц – содержание класса -0,044 мм |

95 % |

|

Соотношение Ж:Т в исходном питании |

5 |

|

Время биоокисления |

120 ч |

|

Температура процесса |

38-40 оС |

|

Количество тепла, выделяющегося при биоокислении |

1000 ккал/кгконц |

|

рН пульпы |

1,4-1,6 |

|

Минимальное содержание кислорода в пульпе |

2,0 мг/л |

|

Удельный расход воздуха |

0,3-0,4 м3/м2мин |

|

Исходное содержание S2- в концентрате |

15-25 % |

|

Остаточное содержание S2- в окисленном концентрате |

не более 1 % |

|

Выход твердого в биопульпе от исходного в питании |

80 % |

|

Содержание сульфидной серы в твердом после биоокисления |

не более 1,0-2,0 % |

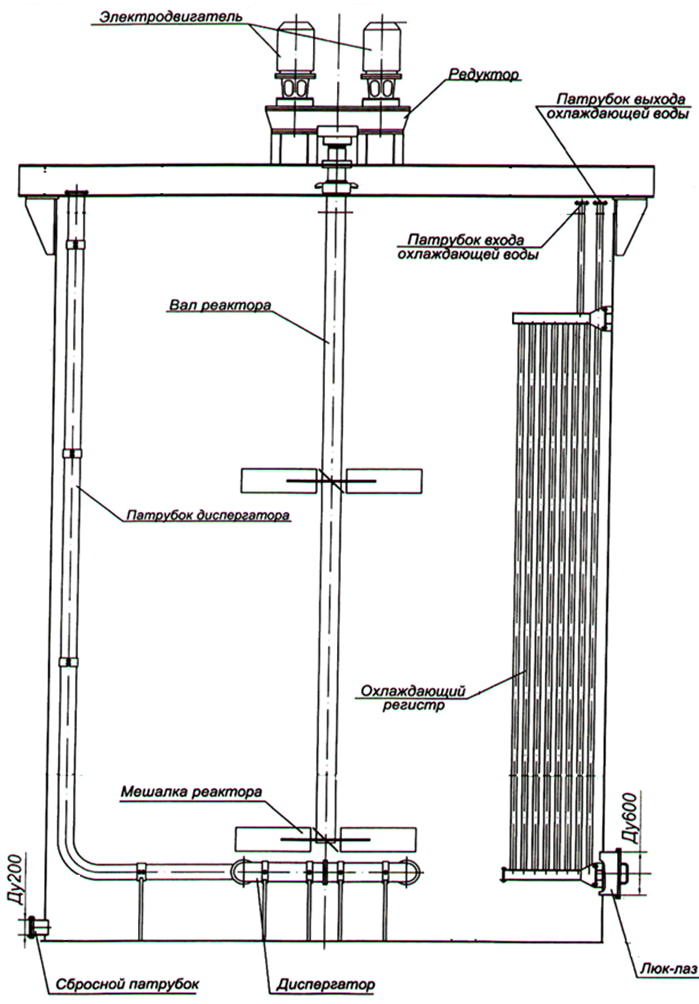

На рисунке 1.6 представлена конструкция реактора биоокисления [23].

Сгущенный флотоконцентрат из главного корпуса рудоподготовки насосами подается в четырехструйный пульподелитель, откуда может поступать либо в контактные чаны (КЧ-100) для приготовления пульпы перед фильтрацией (основной поток), либо в перемешиватель для создания резервного запаса флотоконцентрата (резервный поток), либо в мельницу доизмельчения (резервный поток), либо в пульподелитель для подачи пульпы в контактные чаны КЧ-100 для приготовления питания реакторов бактериального окисления, т.е. для репульпации сгущенного флотоконцентрата до требуемой плотности и контакта с питательными солями.

Из КЧ-100 пульпа насосом подается на пресс-фильтр, откуда фильтрат поступает в зумпф и далее насосами возвращается в сгуститель. Насосы подачи пульпы в пресс-фильтр поставляются в комплекте с ним и имеют собственную систему автоматизации, которая регулирует подачу пульпы, время операции фильтрования, время промывки и т.д.

Отфильтрованный флотоконцентрат ленточным конвейером подается на склад для создания компенсационного запаса, распределение по всему объему склада флотоконцентрата осуществляется с помощью плужковых сбрасывателей, установленных на конвейере. Со склада сухой флотоконцентрат подается грейфером через бункер подачи на конвейер и далее в мельницу.

Из мельницы через зумпф насосами пульпа подается на гидроциклонную установку. Из гидроциклонов пески возвращаются в мельницу, а слив через пульподелитель поступает в контактные чаны КЧ-100. В чаны подается свежая техническая вода и питательные растворы солей. Из чанов насосами раствор подается в пульподелитель, далее в реакторы биоокисления.

Рисунок 1.6 – Конструкция биореактора

На рисунке 1.7 приведена технологическая схема участка биоокисления.

|

|

|

Рисунок 1.7 – Технологическая схема участка биоокисления |

Процесс осуществляется в цепочке аппаратов в непрерывном режиме. В процессе окисления сульфидов происходит образование элементарной серы, серной кислоты с выделением тепла.

Для жизнедеятельности бактерий требуются стабильная температура, кислород и кислотность на уровне рН, равном 1,4-1,6.

Исходную пульпу флотоконцентрата с соотношением твердое/жидкое, равным 1/5, непрерывно дозируют в первые 4 аппарата каждой цепочки, в цепочке 6 аппаратов, в отделении 3 цепочки. Передвижение пульпы из аппарата в аппарат происходит самотёком. В аппараты подают воздух для насыщения кислородом до 2-4 мг/л и отводят избыток тепла для стабилизации

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.