Санкт-Петербургский государственный технологический институт

(Технический университет)

Кафедра химической технологии пластмасс

РАСЧЕТ КАСКАДА РЕАКТОРОВ С ПЕРЕМЕШИВАНИЕМ ДЛЯ ПРОИЗВОДСТВА БЛОЧНОГО ПОЛИСТИРОЛА МЕТОДОМ

НЕПОЛНОЙ КОНВЕРСИИ

Методические указания

к практическим занятиям по дисциплине

"Основы проектирования" для студентов

специальности 25.05. "Химическая технология

высокомолекулярных соединений"

Санкт-Петербург 2000

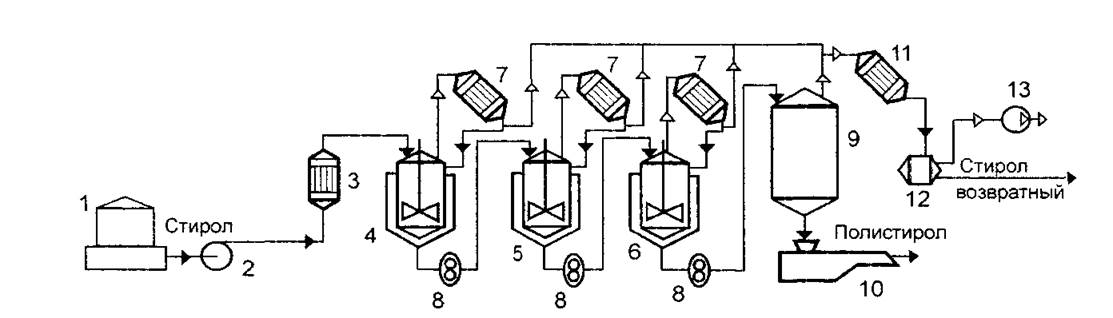

2 1.1. Технологическая схема производства

Технологическая схема производства блочного полистирола методом неполной конверсии в каскаде из двух четырех реакторов с перемешиванием, включает следующие стадии: полимеризация стирола, удаление и ректификация непрореагировавшего мономера, грануляция полистирола.

Вариант схемы производства блочного полистирола в каскаде из трех реакторов представлен на рис.1. Стирол из емкости 1 дозировочным насосом 2 подается через теплообменник 3, обеспечивающий предварительный подогрев стирола до 80-100°С, в реактор-полимеризатор 4.

Полимеризация стирола происходит последовательно в трех реакторах. В первом реакторе 4 процесс идет при температуре 110-130°С и реакционная смесь выходит с содержанием полимера 15-30 %. Во втором реакторе 5 процесс полимеризации проходит при 130-140°С до конверсии мономера 50-65 %. Заканчивается процесс в третьем реакторе 6 при 140-160°С и конверсии мономера 80-95 %. Снятие тепла реакции полимеризации осуществляется через рубашку аппарата и с испарением мономера. Передача реакционной массы из одного полимеризатора в другой и далее в вакуум-камеру 9 осуществляется шестеренчатыми насосами 8. В вакуум-камере удаляется непрореагировавший мономер при остаточном давлении 2,0-5,0 кПа, которое создается вакуум-насосом 13. Расплавленный полистирол из вакуум-камеры 9 поступает в экструдер-гранулятор 10. Пары стирола направляются в холодильник 11 и собираются в сборнике возвратного стирола 12. Возвратный стирол направляется на регенерацию, а затем вновь возвращается в емкость-хранилище 1.

Способ блочной полимеризации стирола с неполной конверсией мономера имеет ряд преимуществ перед способом блочной полимеризации с полной конверсией стирола:

1) полистирол получается с более высокими физико-механическими показателями, большой однородностью по молекулярно-массовому распределению;

2) аппаратурное оформление позволяет регулировать технологические параметры процесса и получать продукты различного качества в зависимости от требований потребителя;

3) полистирол, выходящий из вакуум-камеры, содержит меньше остаточного мономера (до 0,3 %), чем продукт, выходящий из колонны с полной конверсией мономера (0,5 %);

4) производительность агрегата для полимеризации повышается более чем в 2 раза за счет сокращения продолжительности полимеризации.

Схема производства блочного полистирола методом неполной конверсии

I - хранилище стирола; 2 - центробежный насос; 3 - теплообменник; 4,5,6 - реакторы;

7 - холодильник ; 8 - шестеренчатый насос; 9 - вакуум-камера; 10 - экструдер-гранулятор;

II - холодильник ; 12 - сборник возвратного стирола; 13 - вакуум-насос.

Рис. I

4 1.2. Расчет продолжительности синтеза и объема аппаратов

Для расчета промышленных процессов может быть использована не полная кинетическая модель, а зависимость брутто-скорости реакции от конверсии.

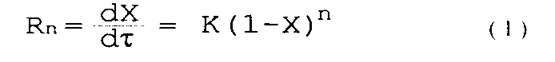

Формальное кинетическое уравнение процесса может быть представлено в виде

где Rn - скорость реакции; Jf- конверсия мономера; т - время; К - константа скорости реакции, зависящая от температуры; п - формальный порядок реакции.

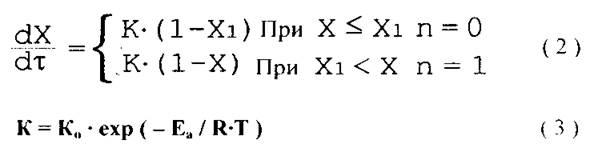

Экспериментальные кинетические данные термической полимеризации стирола аппроксимированы брутто-кинетическими зависимостями имеющими вид

![]()

![]()

![]()

где К0- термодинамическая константа, равная 1,0 • 106 с ' ; Еа- энергия активации равная 77, 4 кДж/моль.

где 1 - температура, к.

Таким образом , до конверсии Xi реакция полимеризации стирола имеет нулевой порядок по мономеру, а при кон версиях выше Xi тгот порядок равен единице.

Для процессов получения полистирола в интервале температур 110-160°С молекулярная масса не зависит от конверсии мономера. Она может быть вычислена по формуле:

где М„ - молекулярная масса полистирола.

Показатель текучести расплава ( ПТР ) может быть вычислен по эмпирической (Ьоомуле:

Данная формула применима в интервале изменения М„ от 120000 до 280000.

Пример: Провести расчет каскада из трех реакторов с перемешиванием термической полимеризации стирола в массе. Температура реакционной среды в первом реакторе 120°С, во-втором -140°С, и в третьем -150°С. Конверсия мономера на выходе из третьего реактора равна 86 %. Подача стирола составляет vo — 3,5 тонны в час или 0,97 кг/с. Тепловой эффект реакции термической полимеризации составляет

Нэкз. = 73,5 кДж/моль или 705,8 кДж/кг.

В первом аппарате испаряется 5 % от общего количества поступающего стирола, во-втором и третьем аппарате испаряется по 10 % стирола от его количества, поступающего в каждый аппарат соответственно.

Теплота парообразования стирола при заданной температуре составляет

где - Т = t + 273; Мет - молекулярная масса стирола 104 кг/кмоль.

Тепловые потери составляют 10 % от расходного теплового потока' в каждом аппарате.

Температура охлаждающей воды на входе в рубашку реакционного аппарата 15°С, а на выходе 35°С.

Решение: Определяем константы скорости полимеризации в каждом аппарате по формуле ( 3 ) при заданных температурах: при 120°С Ю = 1,0 • К)6 ехр | - 77400 / (8,314 • 393) | = 0,52 • КГ с"1 при 140°С К2= 1,0- 106 ехр [-77400 /(8,314- 413)] =1,62- 10 V при 150°С Кз = 1,0 • 106 ехр | - 77400 / (8,314 • 423) ] = 2,77 • КГ4с ' Рассчитываем конверсию Xi для заданных температур по формуле ( 4 )

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.