1. Загальний розділ

1.1 Короткі відомості про прилад Т 115

Тиристори – це ключові|джерельні| напівпровідникові елементи, які можуть знаходитися|перебувати| в одному з двох стійких станів|достатків| - провідному (відкритому|відчиняти|) і непровідному (закритому|зачиняти|). В зворотному напрямку тиристор володіє тільки запираючими властивостями. Тобто тиристор – це керуючий діод.

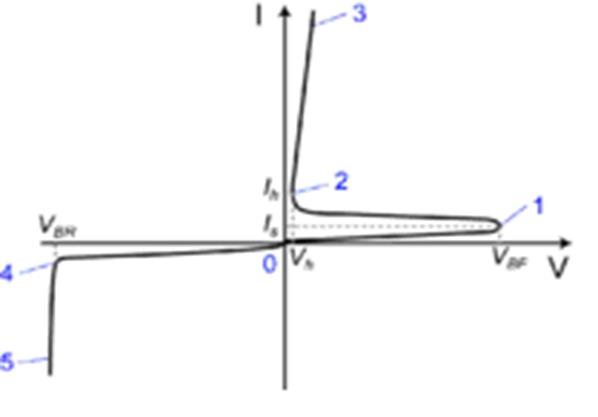

Рисунок 1.1 – Вольт-амперна характеристика тиристора

На рисунку 1.1 наведено ВАХ тиристора. Вона має кілька ділянок:

між точками 0 і 1 знаходиться ділянка, відповідна до високого опору приладу- пряме запирання. У точці 1 відбувається включення тиристора. Між точками 1 і 2 -перебуває ділянка з негативним диференціальним опором. Ділянка між точками 2 і 3 відповідає відкритому стану (прямій провідності). У точці 2 через прилад протікає мінімальний утримуючий струм. Ділянка між 0 і 4 описує режим зворотного запирання приладу. Ділянка між 4 і 5 - режим зворотного пробою.

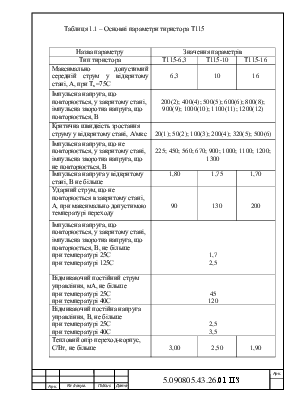

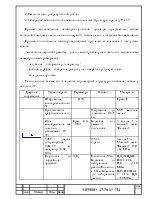

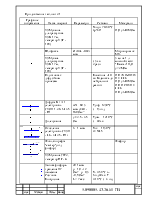

Основні параметри тиристора Т115 представлені у таблиці 1.1.

Таблиця 1.1 – Основні параметри тиристора Т115

|

Назва параметру |

Значення параметрів |

||

|

Тип тиристора |

Т115-6,3 |

Т115-10 |

Т115-16 |

|

Максимально допустимий середній струм у відкритому стані, А, при Тк=75С |

6,3 |

10 |

16 |

|

Імпульсна напруга, що повторюється, у закритому стані, імпульсна зворотна напруга, що повторюється, В |

200(2); 400(4); 500(5); 600(6); 800(8); 900(9); 1000(10); 1100(11); 1200(12) |

||

|

Критична швидкість зростання струму у відкритому стані, А/мкс |

20(1); 50(2); 100(3); 200(4); 320(5); 500(6) |

||

|

Імпульсна напруга, що не повторюється, у закритому стані, імпульсна зворотна напруга, що не повторюється, В |

225; 450; 560; 670; 900; 1000; 1100; 1200; 1300 |

||

|

Імпульсна напруга у відкритому стані, В не більше |

1,80 |

1,75 |

1,70 |

|

Ударний струм, що не повторюється в закритому стані, А, при максимально допустимою температурі переходу |

90 |

130 |

200 |

|

Імпульсна напруга, що повторюється, у закритому стані, імпульсна зворотна напруга, що повторюється, В, не більше при температурі 25С при температурі 125С |

1,7 2,5 |

||

|

Відмикаючий постійний струм управління, мА, не більше при температурі 25С при температурі 40С |

45 120 |

||

|

Відмикаючий постійна напруга управління, В, не більше при температурі 25С при температурі 40С |

2,5 3,5 |

||

|

Тепловий опір переход-корпус, С/Вт, не більше |

3,00 |

2,50 |

1,90 |

Продовження таблиці 1.1

|

Назва параметру |

Значення параметрів |

|

Критична швидкість зростання струму у відкритому стані, А/мкс |

100 |

|

Струм утримання, мА |

70 |

|

Електрична міцність ізоляції між беспотенциальним підставою тиристора і його виводами, В |

2500 |

|

Опір ізоляції між беспотенциальною основою тиристора і його виводами, МОм, не більше при нормальних кліматичних умовах при підвищеної вологості повітря |

30,0 3,0 |

|

Температура перехода, С, максимальна мінімальна |

125 -40 |

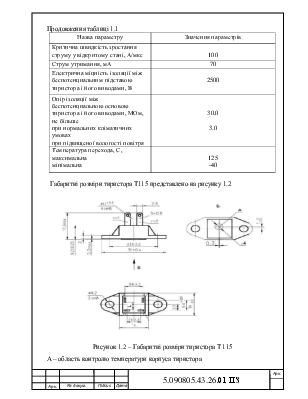

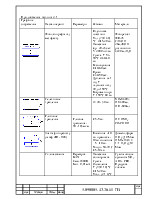

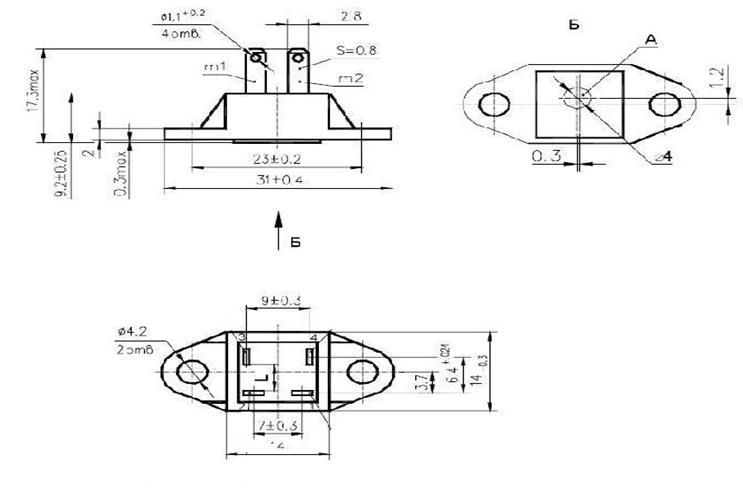

Габаритні розміри тиристора Т115 представлено на рисунку 1.2

Рисунок 1.2 – Габаритні розміри тиристора Т 115

А – область контролю температури корпуса тиристора

1.2 Основні етапи процесу фотолітографії

Створення фоторезистивного шару на поверхні підкладки.

Підготовка поверхні повинна забезпечити високу чистоту і осущеність, забезпечує якісне нанесення фоторезистивного шару, його адгезію і стійкість до дії агресивних речовин.

Нагрівання пластин до нульової точки дозволяє вилучити більшу частину адсорбованої вологи, а короткочасна обробка при температурі до 100 ºС змінює стан і хімічні властивості поверхні окисної плівки.

Металеві плівки алюмінію підлягають обробці у 18 % розчині тринатрій фосфату, потім у 35% розчині HNO3 з наступною промивкою деіонізованою водою і сушкою у термостаті. При проведені фотолітографії по шару БСС чи ФСС проводять випал при температурі 1000 – 1200 ºС у атмосфері сухого кисню в результаті чого на поверхні пластин створюється гідрофобний шар окислу.

Наступним етапом є нанесення шару фоторезиста. Властивості фоторезистивних плівок визначається не тільки складом фоторезиста, але й методом його формування.

Вимоги до операції нанесення фоторезиста:

- можливість формування бездефектних плівок контролюємої відтворювальної товщини.

- реалізація поширеного діапазону товщин покрить.

- формування плівок з високого рівномірністю за товщиною при обов’язковому зменшенні бортика, який створюється на периферійній частині пластини.

- створення покрить, які володіють максимальною адгезією до поверхні пластини.

Існують такі методи нанесення фоторезисту:

1. центрифугування

2. пульверизація

3. накатка (для плівкових фоторезистів)

Найбільше поширення у промисловості отримав метод центрифугування. Перед нанесенням фоторезист підлягає обов’язковій фільтрації крізь фільтри глибокої очистки, з цією метою використовують фільтри з d=14 – 0,2 мкм.

Фільтрація проводиться в 2 стадії:

1. вилучення відносно величини часток під тиском в атмосфері сухого азоту.

2. під тиском з використанням фільтрів з порами d ≈ 1 мкм.

Установка має автоматичне дозування фоторезисту, яке забезпечує рівномірність плівки фоторезисту за товщиною.

При обертанні центрифуги фоторезист за рахунок центробіжних сил розтікається, а на поверхні залишається шар з визначеною товщиною.

де А – коефіцієнт пропорційності, який залежить від складу фоторезисту, А = 10-2 ;

γ – динамічна в’язкість фоторезисту;

ω – кутова швидкість центрифуги.

Для змінення товщини шару змінюють в’язкість фоторезисту, тонке регулювання товщини досягається підбором кутової швидкості, яке знаходиться в межах 2000 – 10000 об./хв.

Пульверизація – найбільш гнучкий метод. Сутність методу полягає у диспергуванні фоторезиста, стисненим повітрям і нанесенні його на пластину у вигляді дисперсійного аерозолю.

Перевагою є можливість формування покриття у великому інтервалі площин з достатньо високим відтворювальним і не великим розкидом за товщиною

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.