Предположим, что решение о выборе С принимается на более высоком уровне, а именно на уровне проектирования этой системы в целом (энергетической или технологической), в которую как элемент входит конструируемый теплообменник. При определении С исходят из стоимости оценок первоначальных капиталовложений (включая насосное оборудование) и амортизационных отчислений, а также эксплуатационных расходов, связанных с затратами энергии на прокачивание теплоносителей и т.д.

При выборе коэффициента С можно принять ориентировочно, что для оптимального по суммарным затратам теплообменника имеет место соотношение P/F = 0,001 ÷ 0,01.

В работе значение С задается преподавателем. Целью работы является проектирование оптимального теплообменника типа «труба в трубе». Варьируя площадями проходных сечений для теплоносителей (задаваясь значениями d1иd2экв), необходимо обеспечить минимум целевой функции Z. Это означает, что ищется некоторое компромиссное решение: теплообменник должен быть компактным и в то же время не требовать слишком больших затрат на прокачивание теплоносителей.

Поиск оптимального варианта осуществляется путем экспериментирования с математической моделью теплообменника. Работа ведется в диалоговом режиме с использованием ПК.

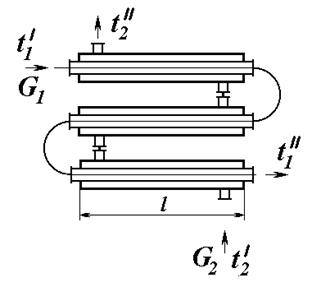

Задаются преподавателем и считаются фиксированными следующие характеристики теплообменника типа «труба в трубе» (его расчетная схема представлена на рис. 1): вид теплоносителей в трубе и кольцевом канале; G1, G2 - расходы теплоносителей, кг/с; t1¢ и t1¢¢- температуры теплоносителя внутри трубы соответственно на входе в теплообменник и на выходе из него; t2¢ - температура теплоносителя на входе в кольцевой канал, °С; d - толщина стенки внутренней трубы, м; С - весовой коэффициент, определяющий концепцию расчета, м/Вт.

Предполагается, что используется противоточная схема движения теплоносителей.

В процессе начального диалога с программой определяются следующие величины: тепловая производительность теплообменника Q, Вт, и температура t2¢¢, °С, второго теплоносителя при выходе из кольцевого канала: Dt - среднелогарифмический температурный напор, К; СР1, СР2 - удельные массовые изобарные теплоемкости теплоносителей, Дж/(кг×К); r1, r2 - плотности теплоносителей, кг/м3; l1, l2 - коэффициенты теплопроводности теплоносителей, Вт/(м×К); Рr1,Рr2– числа Прандтля теплоносителей.

Физические параметры теплоносителя вводятся вручную. Их значения берутся из справочной таблицы (приложение 3) в зависимости от значений определяющих температур теплоносителей (t1илиt2), рассчитывае-

|

|

||||

|

|

||||

|

Рис. 1. Расчетная схема теплообменного аппарата типа «труба в трубе» а – общий вид; б – поперечное сечение |

мых в ходе выполнения программы.

Все перечисленные выше величины остаются далее фиксированными при вариантных расчетах.

Задача оптимизации формулируется следующим образом. Целевая функция: Z = F + С×P®min;

Варьируемые проектные параметры - d1 и d2экв.

На заключительной стадии работы необходимо исследовать поведение значение величин площади поверхности теплопередачи F и затрат мощности на прокачивание теплоносителей Р вблизи оптимума. Для этого проводятся расчеты по плану, показанному на рис. 2.

|

|

|

Рис. 2. План вычислений в окрестностях оптимума |

Чтобы получить достаточно быстро действительно оптимальный результат, необходимо вести поиск, четко осознавая последствия варьирования проектных параметров. Необходимо внимательно изучить в связи с этим функциональную диаграмму (алгоритм расчета целевой функции) на рис. 3.

|

|

|

Рис. 3. Функциональная диаграмма |

При записи расчетных соотношений предполагается, что процессы теплообмена в аппарате не сопровождаются фазовыми переходами. Принимается, что оптимизационные расчеты проводятся на этапе начального проектирования, в связи с чем выбираются наиболее простые формулы, пренебрегаются поправки на изменения физических параметров, на наличие начальных участков и т.п.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.