Выбор режущего инструмента:

По рекомендации [1], диаметр режущей части фрезы должен быть равен

D = 1,25…1,5 B = 25…30 мм.

Материал режущей части фрезы при обработке данного материала [1, стр. 288] должен быть Р6М5.

По этим данным выберем фрезу:

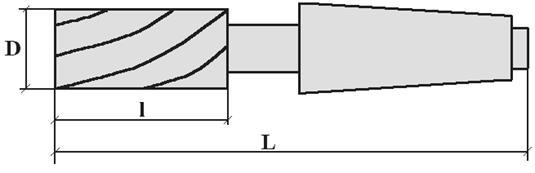

Рисунок 2.

Фреза концевая с коническим хвостовиком по ГОСТ 17026-71

Диаметр режущей части D = 25 мм

Общая длина L = 147 мм

Длина режущей части l = 45 мм

Число зубьев z = 5

Конус морзе №3

Расчет режимов и сил резания

Расчёт режимов резания

По [1] для концевой фрезы диаметром 25 мм находим:

Стойкость Т = 90 минут

Глубина резания t = 3 мм

Подача S = 0,12…0,07 мм/зуб, для СЧ можно увеличить на 30…40%

Зададимся подачей S = 0,14 мм/зуб = 0,7 мм/оборот фрезы.

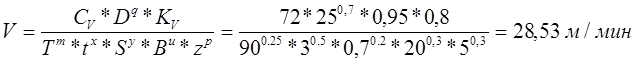

Рассчитаем скорость резания:

Тогда частота вращения шпинделя будет равна:

n = 2V/D = 2*28,53/0,025 = 2283 об/мин

Выберем ближайшие частоту вращения и скорость подачи, которые мы можем установить на станке:

n = 2240 об/мин

S = 1000 мм/мин = 0,446 мм/об. фрезы

Расчёт силы и мощности резания

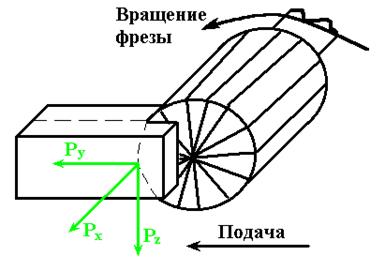

Изобразим схематично процесс резания и укажем силы резания, действующие на заготовку (рисунок 3):

Рисунок 3. РИСУНКИ ОБЯЗАТЕЛЬНО ЗАМЕНИТЬ!!!

РАХИМЯНОВ ЗНАЕТ, ЧТО ЭТИ РИСУНКИ ДЕЛАЛ Я!

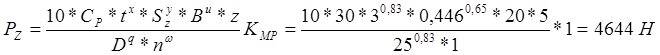

Сила резания PZ определится по формуле:

Эффективная мощность резания Ne = PZ*V/(1020*60) = 2,12 кВт.

Сила резания PY определится по приближенной формуле:

PY = 0,6*PZ = 0,6*4644 = 2786 Н

Сила резания PX определится по приближенной формуле:

PX = 0,4*PZ = 0,4*4644 = 1858 Н

Процесс установки приспособления:

В специально подготовленные отверстия вставляются зажимные болты, к ним прикручиваются гайки. Болты не должны быть затянуты, зазор между головкой болта и основанием приспособления должен быть достаточным для установки приспособления на стол станка. Приспособление устанавливается на середину стола фрезерного станка, при этом шпонки и установочные болты должны войти в шпоночный паз. Затем гайки установочных болтов затягиваются. Тем самым приспособление фиксируется на столе.

Процесс обработки детали:

Заготовка устанавливается в приспособление поверхностью "А" (рисунок 1) на опорные шайбы, а поверхностью "Б" деталь устанавливается на опорную пластину. Затем деталь перемещается в горизонтальном направлении до упора в штырь со сферической головкой. Затем в пневмоцилиндр подается сжатый воздух, происходит зажим детали. Далее заранее настроенной фрезой происходит обработка поверхности "В". По завершении обработки, не снимая детали с приспособления, происходит обработка поверхности "В2". По завершении обработки работа станка прекращается, шток пневмоцилиндра совершает обратный ход, происходит разжим детали. Далее деталь вынимается из приспособления, устанавливается следующая деталь, и цикл обработки повторяется.

Процесс демонтажа приспособления:

Ослабляются зажимные гайки, приспособление снимается со стола станка. Далее снимаются установочные болты. Приспособление демонтировано.

Расчет силового замыкания

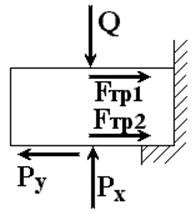

Составим схему нагружения детали (рисунок 4).

Рисунок 4. Схема нагружения детали.

Зададимся коэффициентом трения μ = 0,2. Тогда Fтр1 = 0,2 Q; Fтр2 = 0,2(Q - Px).

Суммарная сила трения будет равна:

Fтр = Fтр1 + Fтр2 = 0,2 Q + 0,2(Q - Px) = 0,4Q – 0,2Px.

Из условия равновесия Py = Fтр = 0,4Q – 0,2Px, откуда получаем:

Q = (Py + 0,2Px)/0,4 = (2786 + 0,2*1858)/0,4 = 7894

Для найденного Q = 7894 Н, по [9] подберём пневмоцилиндр. Пневмоцилиндр 1222-100x0050 ГОСТ 15608-81 развивает при давлении 1 МПа толкающее усилие на штоке 6900 Н.

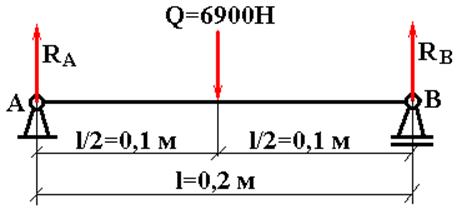

Рассчитаем силы реакции опорных шайб. Составим упрощенную схему нагружения детали (рисунок 5):

Рисунок 5.

Составим уравнение баланса изгибающих моментов относительно точки А:

∑MA = - Q*l/2 + RB*l = 0 => RB = (Q*l/2)/l = (6900*0,1)/0,2 = 3450 Н.

Составим уравнение баланса изгибающих моментов относительно точки B:

∑MB = Q*l/2 - RA*l = 0 => RB = (Q*l/2)/l = (6900*0,1)/0,2 = 3450 Н.

В результате мы получили RA = RB = 3450 Н.

По этим данным по [2] выберем опорные шайбы:

Шайба 7034-0573 ГОСТ 17778-72

Теперь по [2] выберем опорную пластину, которая будет выступать в качестве направляющей поверхности:

Пластина 7034-0464 ГОСТ 4743-68

Для опорных пластин максимальное давление составляет 40 МПа. Проверим выполнение этого условия:

P = F/S = 4644/(0,1*0,02) = 2,3 МПа.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.