Задание 2

Обработать отверстие диаметром d1, полученным после штамповки, до диаметра d2 на длину l. Сопоставить эффективность обработки при различных процессах резания: рассверливание, зенкерование

Исходные данные

|

d1 отверстия до

обработки, |

d2 отверстия после

обработки, |

Длина |

Шероховатость |

Материал |

Марка |

HB |

|

Станок |

Модель |

|

15 |

16 |

35 |

Rz=12 |

Сталь |

20 |

- |

40 |

Вертикально-сверлильный |

2Н125 |

Рассверливание

Выбираем материал режущей части инструмента Р6М5 – быстрорежущая сталь

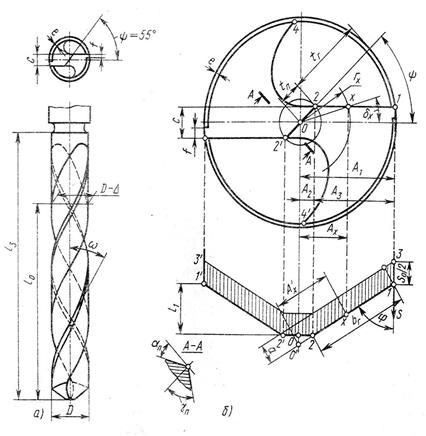

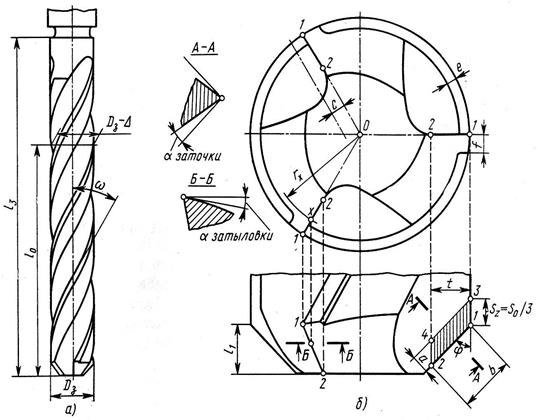

Геометрические параметры режущей части спирального сверла по ГОСТ 4010 – 77

Форма заточки – нормальная без подточек

D=15мм - диаметр сверла

L=111мм – длинна сверла

l=56мм – длина рабочей части

α=120 - задний угол при двухплоскостной и винтовой заточке

ψ=500 –

угол наклона поперечной кромки

ψ=500 –

угол наклона поперечной кромки

Стойкость: Т= 45 мин

Определим глубину резания:

t= мм

мм

Определим подачу:

При рассверливании отверстия

подачу рекомендованную для

сверления увеличиваем в 2 раза.

,

,

По ряду подач заданного станка выберем

подачу: S=0.62

Определим обороты шпинделя:

n=

Определим скорость главного движения:

v=

v=

где Кv= Кмv Киv Кlv Kпv=1.875– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания

КИV=1- коэффициент на обрабатываемый материал

КПV=1- коэффициент на инструментальный материал

КlV = 1 - коэффициент учитывающий глубину рассверливания

где ![]() коэффициент скорости,

коэффициент скорости,

![]() показатель при

стойкости,

показатель при

стойкости,

![]() показатель при

диаметре,

показатель при

диаметре,

![]() показатель при глубине,

показатель при глубине,

![]() показатель при подаче,

показатель при подаче,

Vсверление= =

= м/мин

м/мин

nсверление=

=

= =1253 об/мин

=1253 об/мин

Корректируем по станку 2Н125: nсверления = 1410 об/мин

Найдем крутящий момент и силу резания:

коэффициенты выбираем как:

Сm = 0,09, x = 0,9, y = 0,8 – для нахождения крутящего момента

Cp = 67, x = 1,2, y = 0,65 – для нахождения силы резания

Рассчитаем мощность, затрачиваемую на резание:

Машинное время определим как:

где ![]() длина подвода

инструмента,

длина подвода

инструмента,

![]() длина врезания

инструмента.

длина врезания

инструмента.

Зенкерование

Выбираем материал режущей части инструмента Р6М5 – быстрорежущая сталь

Геометрические параметры режущей части зенкера цельного по ГОСТ 12489 – 71

D=15мм - диаметр зенкера

L=160мм – общая длинна зенкера

l=80мм – длина рабочей части

γ=130

α=90

φ=600

φ1=300

ω=150

f1=1мм

Стойкость: Т= 45 мин

При зенкеровании отверстия подачу рекомендованную выберем

из таблицы.

из таблицы.

,

,

S=0.7

t= мм

мм

S0=0,62 мм/об

n=

v=

где Кv= Кмv Киv Кlv Kпv=0,904– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания

КИV=1- коэффициент на обрабатываемый материал

КПV=1- коэффициент на инструментальный материал

КlV = 1 - коэффициент учитывающий глубину рассверливания

где ![]() коэффициент скорости,

коэффициент скорости,

![]() стойкость зенкера из

быстрорежущей стали,

стойкость зенкера из

быстрорежущей стали,

![]() показатель при

стойкости,

показатель при

стойкости,

![]() показатель при

диаметре,

показатель при

диаметре,

![]() показатель при глубине,

показатель при глубине,

![]() показатель при подаче,

показатель при подаче,

Vзенкерование= =30,77 об/мин

=30,77 об/мин

nзенкерование=

=612 об/мин

=612 об/мин

Корректируем по станку 2Н125: nзенкерование = 760 об/мин

Найдем крутящий момент и силу резания:

коэффициенты выбираем как:

Сm = 0,09, x = 0,9, y = 0,8 – для нахождения крутящего момента

Cp = 67, x = 1,2, y = 0,65 – для нахождения силы резания

Рассчитаем мощность, затрачиваемую на резание:

Машинное время определим как:

где ![]() длина подвода

инструмента,

длина подвода

инструмента,

![]() длина врезания

инструмента.

длина врезания

инструмента.

Оптимальный режим получился при рассверливании, ему соответствует меньшее машинное время, большая скорость главного движения резания.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.