Лекція 3

Робота сталі при статичному навантаженні

Сталь складається головним чином із ферриту /чистого заліза, яке дуже пластичне і має малу міцність/ із включеннями перліту, який має значну міцність. Встановлено, що зсунути одну частину монокристала заліза відносно іншої легше, ніж відірвати. Тому пластичні деформації у зернах сталі відбуваються внаслідок зсуву.

Особливості деформування сталі під навантаженням вивчені на рівні атомів. Міцність сталі значно знижують недосконалості кристалів сталі /вони називаються дислокаціями/, які бувають крапковими, лінійними, поверхневими й об’ ємними.

Крапкові дефекти:

відсутність атома у вузлі решітки кристала;

заміщення в решітці основного атома стороннім /легування/;

розміщення атома поза вузлом решітки.

Лінійні дефекти - крайові та гвинтові дислокації /зміщення груп атомів/.

Поверхневі дефекти - на межах зерен.

Об"ємні дефекти - пори, сторонні включення.

Поблизу дефектів кристалічна структура спотворюється і виникають внутрішні напруження.

Міцність металу залежить від кількості дислокацій на одиницю обиєму. У зв"язку з цим підвищення міцності металу може йти у двох напрямках:

зменшення кількості дефектів кристалічної структури;

регулювання кількості дислокацій /легування, попередні пластичні деформації/.

Таким чином, сталь складається з хаотично орієнтованих зерен /монокристалів/, які мають дефекти, У зв’язку з цим у пружній стадії матеріал працює як ізотропний. Перехід у пластичний стан буває в місцях дії максимальних дотичних напружень при наявності найбільшої кількості дефектів.

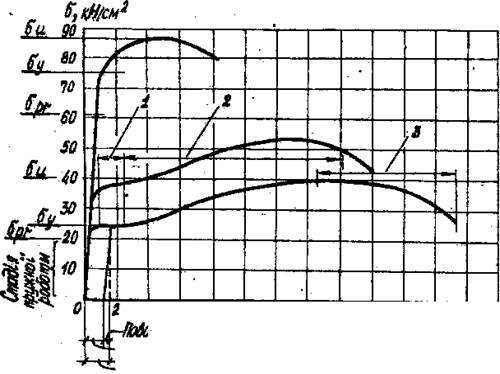

У зв"язку з викладеним роботу сталі при розтязі можна зобразити у вигляді діаграми, наведеної на рис. 1.2.

Пружні деформації /прямолінійна ділянка діаграми σ - ε / відбуваються внаслідок пружного спотворення кристалічної решітки /до межі пропорційності σpr. / При знятті навантаження кристалічна решітка повертається у початкове положення.

При збільшенні напружень дислокації накопичуються біля зерен ферриту, що сприяє збільшенню зсуву у його зернах /ділянка між σpr та межею текучості σt і призводить до текучості металу. При цьому деформації зростають. Після

зняття напруження пружна частина деформацій повертається, а незворотна залишається /залишкові деформації/.

Подальший розвиток деформацій утруднюється більш міцними зернами перліту, що приводить до стадії самозміцнення. Матеріал починає працювати як пружно-пластичний.

Під час розвитку поздовжніх деформацій спостерігаються також поперечні деформації, які при досягненні напруженнями тимчасового опору сталі (σun) призводять до виникнення шийки.

У м"яких сталях через відсутність перліту стадія зміцнення не спостерігається. У твердих сталях площадка текучості відсутня, σunвідповідає ε = 0,2%.

Важливим є співвідношення σyn/ σun, від нього залежить ступінь використання пластичної стадії під час роботи конструкції. Для СтЗ σyn/ σun, = 0.6, для низьколегованих сталей σyn/ σun, = 0.8.

Для всіх прокатних сталей модуль пружності Е = 2,06x105 MПa.

Розрив сталі в разі розтягу відбувається від напружень зсуву. За напрямком дії максимальних напружень зсуву виникають лінії Людерса -Чернова.

|

|

постійних напруженнях/. У СтЗ довжина площадки текучості І,5 ... 2%. Після

Робота сталі при концентрації напружень, при складному напруженому стані та при повторних навантаженнях.

У випадку двоосного напруженого стану руйнування металу відбувається від дії дотичних напружень. Значення показників межі текучості і тимчасового опору залежать від температури (при низьких температурах відношення syn/ sun збільшується). При температурі 600оС σynі σun близькі до нуля. У місцях різкого змінення перерізу (отвори, надрізи, потовщення) лінії силового потоку викривлюються (рис.1.3.). Відношення максимальних напружень у місцях концентрації до середніх називається коефіцієнтом концентрації. Коефіцієнт концентрації залежить від форми зміни перерізу і становить від 2 … 3 для круглих отворів і до 6 … 9 при надрізах. У випадку статичних навантажень і нормальної температури концентрація напружень суттєво не впливає на несучу здатність конструкцій.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.