Устройство для резки металла. На МНЛЗ необходима резка металла на мерные длины. Обычно металл разрезают кислородно-ацетиленовыми резаками. Газорезка имеет один или два резака, установленных на каретке, перемещаемой поперек металла. Так как рез металла осуществляется при его опускании, то резаки должны перемещаться вниз синхронно с движением металла. По окончании реза газорезка возвращается в исходное положение.

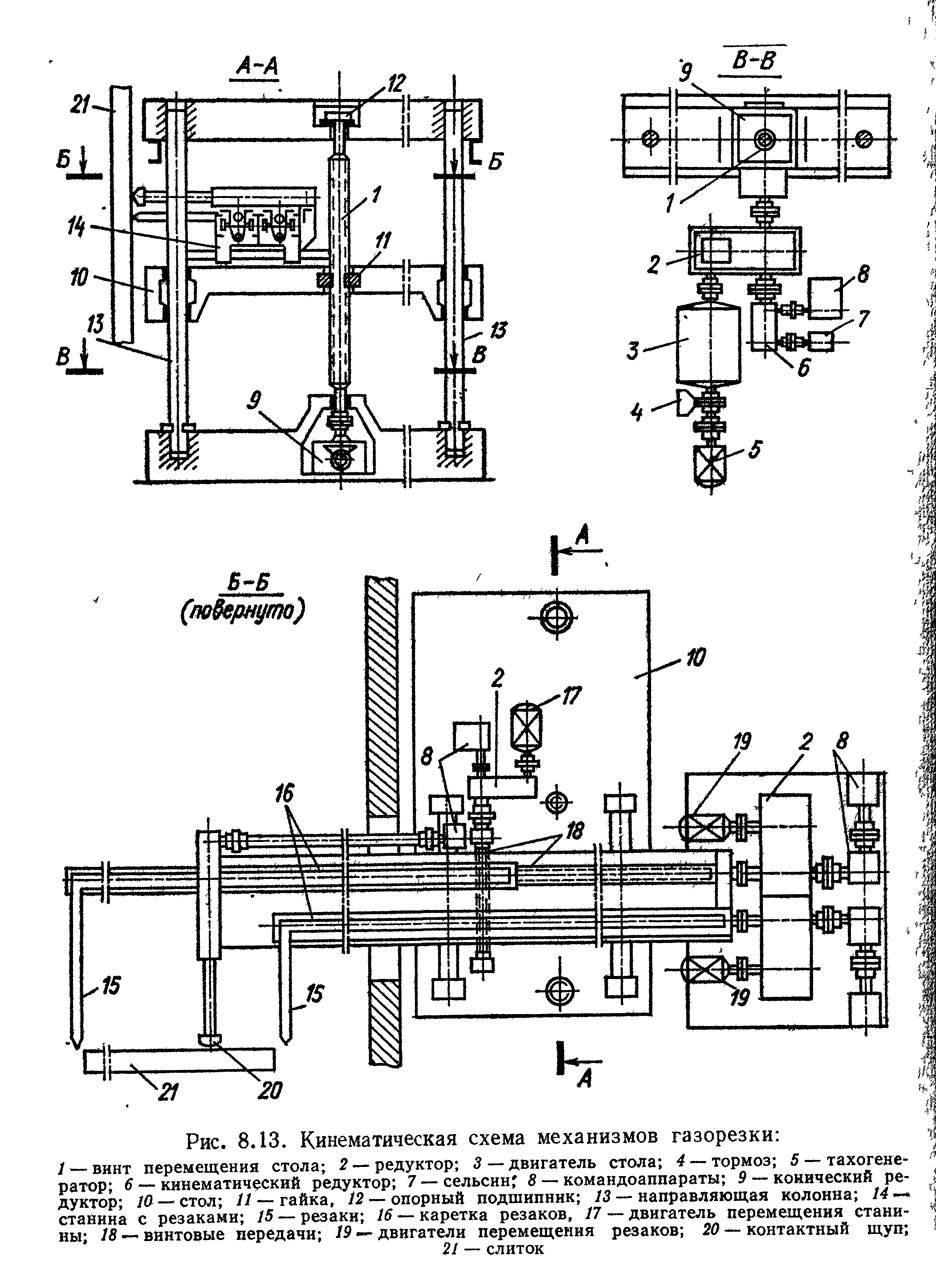

Электропривод газорезки. Газорезка имеет: 1) привод перемещения резаков; 2) привод поперечного перемещения станины с резаками; 3) привод подъема и опускания стола. Кинематическая схема механизмов газорезки представлена в приложении 1.

Рез металла производится двумя резаками 15, расположенными на станине 14, установленной на столе 10. Резаки закреплены в каретках 16. Последние связаны через червячную передачу и редукторы с двигателями 19 перемещения резаков. Резаки во время резки перемещаются вдоль широкой грани слитка 21. Для контроля расстояния между резаками и слитком применяется щуп 20, который с помощью пружины прижимается к слитку. При изгибе слитка щуп, отклоняясь в ту или иную сторону от исходного положения и воздействуя на контакты соответствующего командоаппарата, включает двигатель 17 станины в сторону восстановления прежнего расстояния между резаками и слитком. Подъем и опускание стола 10 производятся по направляющим колоннам 13 через червячную передачу 1, конический редуктор 9 и редуктор 2 двигателем 3.При резе слитка стол опускается синхронно со скоростью перемещения слитка, а после резки поднимается к исходному положению с повышенной скоростью. В исходном положении стола резаки разведены относительно друг друга в соответствии с шириной разрезаемого слитка.

После выхода затравки из тянущей клети должны включиться двигатель 3 стола для опускания со скоростью, равной скорости перемещения слитка, а затем двигатели 19 резаков для отрезания затравки от слитка. После этого необходим импульс для подъема стола и возврата резаков в исходное положение. В крайнем верхнем положении стола в нужный момент времени следует подать импульс на опускание стола и на перемещение резаков для отрезания первого мерной длины слитка. Далее процесс реза должен автоматически повторяться.

Если рез слитка производится двумя резаками, то следует предусмотреть возврат левого резака в исходное положение при сближении резаков примерно до 1000 мм и продолжение реза правым резаком до полного его окончания; после этого правый резак возвращается в исходное положение.

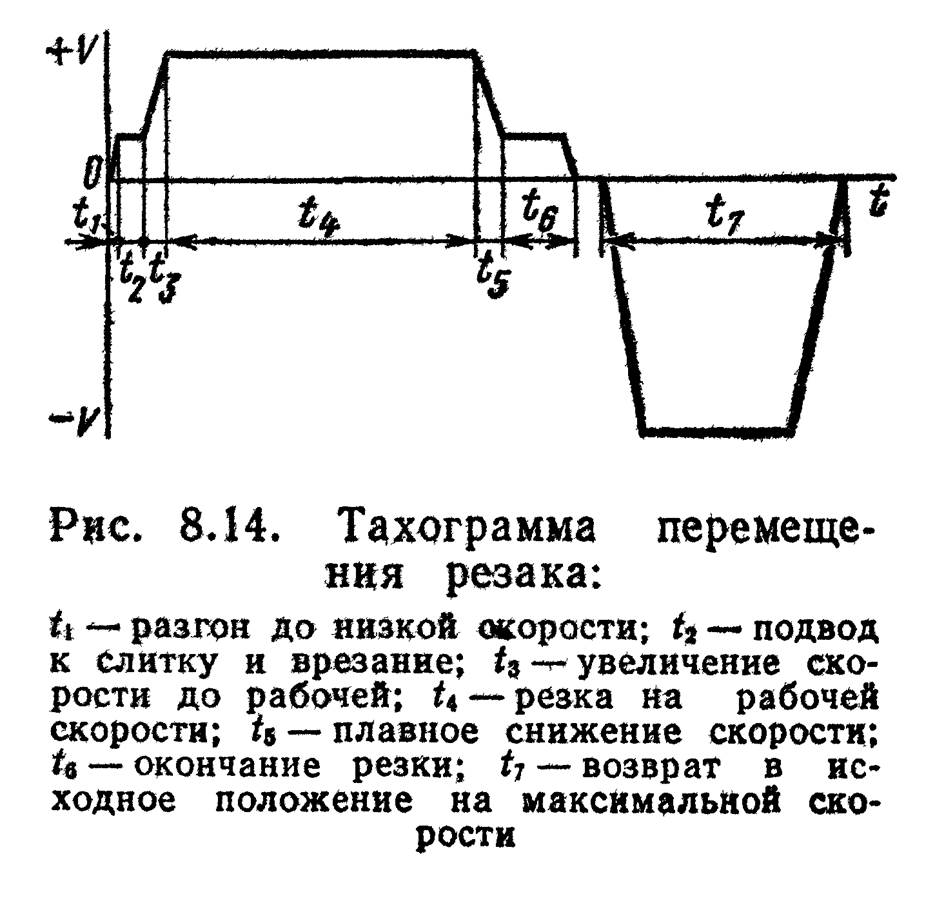

При выходе резака из слитка следует подать импульс на подъем стола. Перемещение резаков при резе и возврате должно выполняться с различной скоростью (рис. 1).

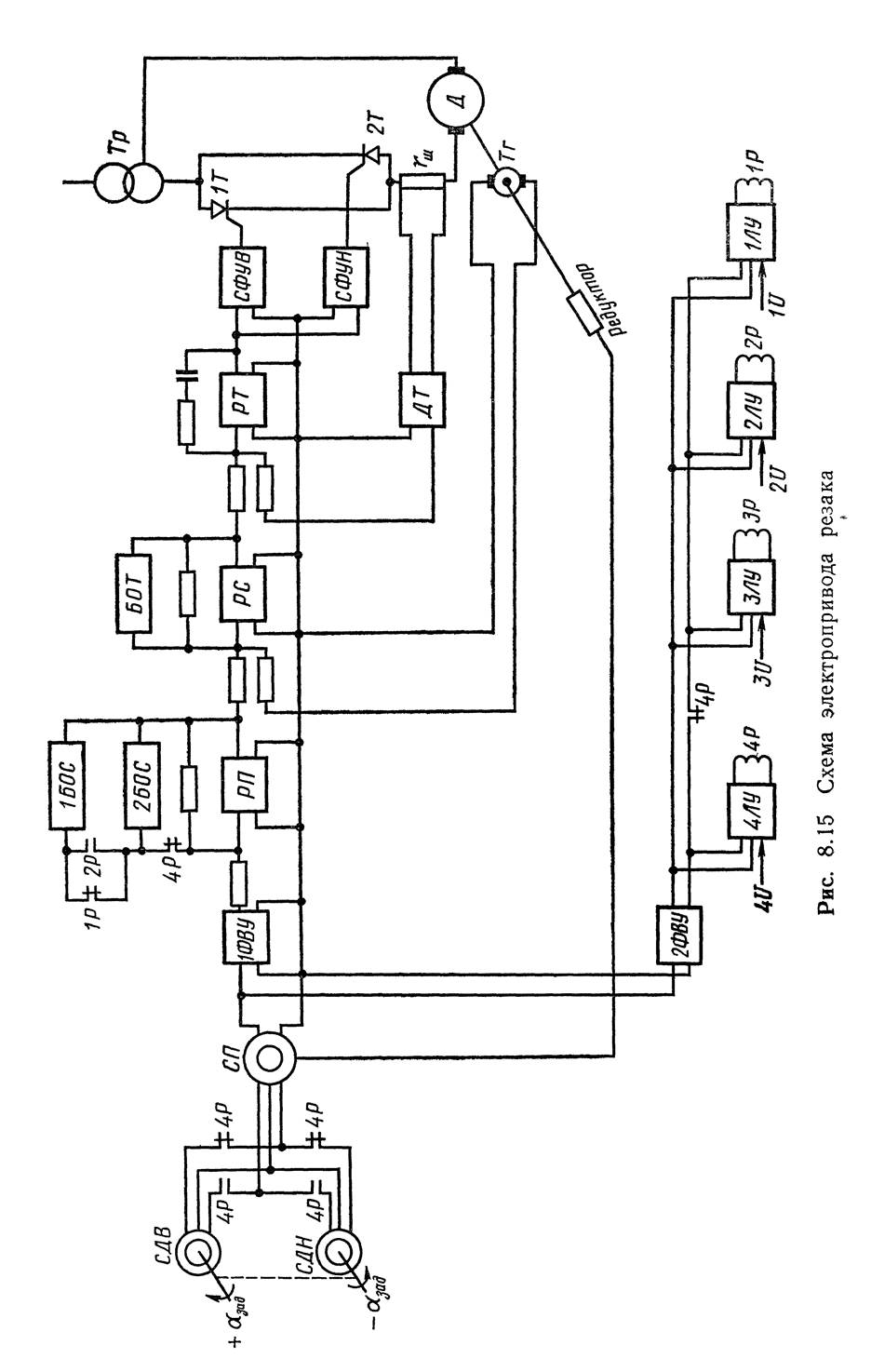

В приложении 2 представлена схема электропривода резака. Двигатель перемещения резака Д получает питание от реверсивного тиристорного преобразователя с двумя комплектами тиристоров (IT и 2Т), соединенных по встречно-параллельной схеме. Управление тиристорами осуществляется от импульсной системы фазового управления СФУВ и СФУН. Система управления приводом построена по принципу подчиненного регулирования с применением последовательной коррекции. В системе управления применены три контура регулирования: контур тока, контур скорости и контур положения. Регулятор тока РТ выбирается интегрально-пропорциональным, регуляторы скорости PC и положения РП — пропорциональными. При этом предусматривается ограничение тока двигателя с помощью блока БОТ, подключенного к регулятору скорости PC, и ограничение скорости с помощью блоков 1БОС (блок ограничения низкой скорости) и 2БОС (блок ограничения повышенной скорости), подключенных к регулятору положения РП. Воздействие со стороны управления осуществляется с помощью сельсина-датчика СДВ при резе слитка и сельсина-датчика СДН при возврате резака в исходное положение. Сельсин-датчик подает сигнал на отработку сельсину-приемнику СП, который через фазовыпрямительное устройство 1ФВУ оказывает воздействие на систему. Обратная связь по положению осуществляется через тахогенератор Тг, редуктор и ротор сельсина-приемника СП.

Различная скорость перемещения резака получается за счет изменения коэффициента передачи регулятора положения. Малая скорость перемещения резака (до входа его в металл) имеет место при подключении к регулятору положения блоков ограничения 1БОС и 2БОС. При переходе к рабочей скорости (см. рис. 8.14) блок 1БОС отсоединяется от регулятора (размыкается контакт 1P) и ограничение низкой скорости снимается. В конце хода резки замыкается контакт 2Р, вновь подключается блок ограничителя низкой скорости и скорость снижается до нуля. В начале возврата резака в исходное положение, при котором рассогласование равно нулю, переключатся контакты 4Р — размыкающие открываются, замыкающие закрываются. При этом подается команда на реверс двигателя резака и на отсоединение блоков ограничения 1БОС и 2БОС, а резак возвращается в исходное положение на повышенной скорости.

Команды на переключения в цепях блоков 1БОС, 2БОС и на реверс двигателя подаются с помощью логических устройств 1ЛУ, 2ЛУ, ЗЛУ и 4ЛУ, подключенных к выходу фазовыпрямительного устройства 2ФВУ. Логическое устройство 1ЛУ подает задание на величину низкой скорости. При срабатывании 1ЛУ ограничение низкой скорости снимается, но при этом ограничение рабочей скорости остается. Логическое устройство 2ЛУ при его срабатывании включает ограничение низкой скорости в конце хода резака. Логическое устройство ЗЛУ служит для контроля готовности тележки приемника слитков. Логическое устройство 4ЛУ дает команду на реверс двигателя для возврата резака с повышенной скоростью.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.