Горелочно-топочные устройства

В средних и мощных современных установках горелочно- топочные устройства применяются в основном для раздельного сжигания мазута и газа, так как при совместном сжигании возрастают потери теплоты.

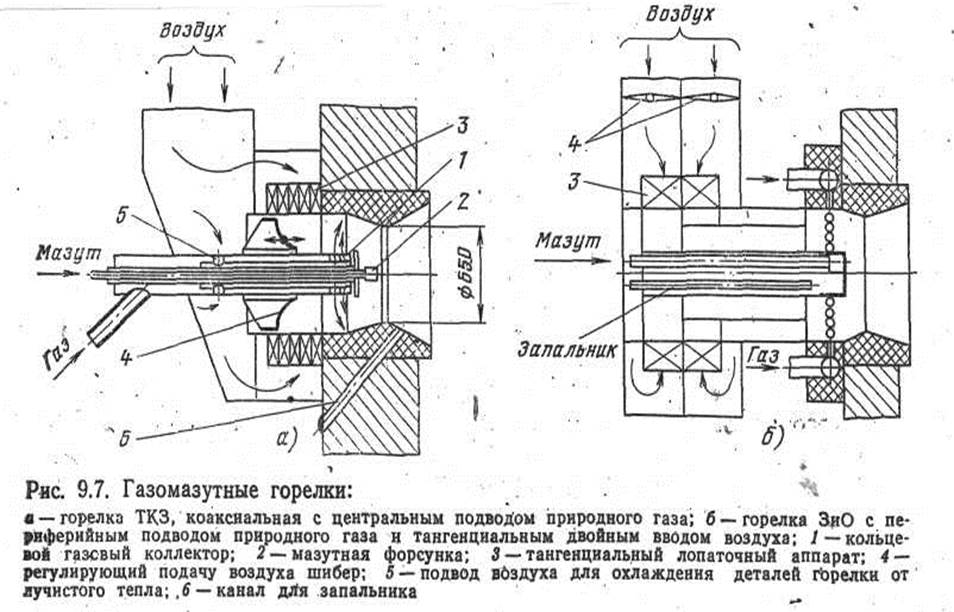

На (рис. 9.7,а) представлено, типичное устройство горелки: подвод мазута и природного газа — центральный, подача воздуха — периферийная кольцевая с закруткой в поворотном завихривающём лопаточном регистре; подача газа в горелках осуществляется по-разному: центральной, периферийной и комбинированной.

На (рис. 9.7,б) дана мощная газомазутная горелка ЗиО с периферийной подачей газа и внутренним смесеобразованием. Особенностью конструкции горелки

является двухслойный коаксиальный регулируемый, подвод воздуха. Скорость поступления воздуха в горелку при изменении производительности котла поддерживается примерно постоянной, так как при понижении нагрузки является возможным полностью отключать наружный воздушный ввод. В тех случаях, когда требуется ввод в зону, горения рециркулирующих дымовых газов, это обычно осуществляется без тангенциальной закрутки в третий коаксиальный слой вокруг двух слоев воздуха. Максимальная производительность горелки по природному газу— 5000 м3/ч.

Конструкция газомазутной камерной топки, как правило, имеет вид призмы . Горелки компонуются в несколько (1—4) рядов по высоте, на фронтовой, на фронтовой и задней, на боковых стенках, по углам топки и даже на поде топки. Последняя компоновка горелок известна в России с начала XX в., проверена, при сжигании сырой нефти и вызвана вновь к жизни в основном желанием избежать удара мазутного факела в экранные трубы и связанного с этим повышения удельной тепловой нагрузки и пережога труб. Каждая из компоновок, имеет свои достоинства и недостатки, и задача конструктора заключается в том, чтобы выбрать оптимальные конструкцию, горелок и их взаимную компоновку с топкой. Так как в мазуте и природном газе минеральная составляющая ничтожно мала, то конструктивных мер по шлакоулавливанию обычно не принимают. При сжигании сернистых мазутов предусматриваются мероприятия по снижению загрязнения и коррозии поверхностей нагрева, о чем сказано ниже.

Загрязнения поверхностей нагрева при сжигании сернистых мазутов

Несмотря на низкое по сравнению с твердым топливом содержание золы в сернистых мазутах (Апр=0,1-0,3%), загрязнения приносят много, трудностей в эксплуатации, понижая КПД и надежность работы котельных установок. В то время как твердые топлива при сжигании дают на поверхностях нагрева в основном сыпучие золовые отложения, высокосернистые мазуты образуют отложения твердые, плотно прилипающие к трубам, цементирующиеся, непрерывно увеличивающиеся по толщине; такие отложения на конвективных поверхностях нагрева иногда сильно ограничивают рабочую кампанию агрегата.

Параллельно с загрязнением проявляются и коррозионные процессы. Зола высокосернистых мазутов содержит ванадий, вызывающий высокотемпературную ванадиевую коррозию поверхностей нагрева. Наличие серы в дымовых газах способствует повышению температуры точки росы продуктов сгорания, что вызывает низкотемпературную (сернокислотную) коррозию, при которой загрязнения увлажняются и возрастают. Итак, оба явления — загрязнения и коррозия —взаимосязаны.

Пылевидное сжигание твёрдых топлив

Методы сжигания каменных углей в камерной топке в виде пыли во взвешенном состоянии впервые в промышленном масштабе появился в конце 19 века. Всё многообразие пылеугольных топок можно свести к двум особенностям:

1. Топки с твёрдым (гранулированным) шлакоудалением и с жидким (рис.9.8)

2. По способу подачи пыли на топки с промбункером и но топки с прямым вдуванием пыли.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.