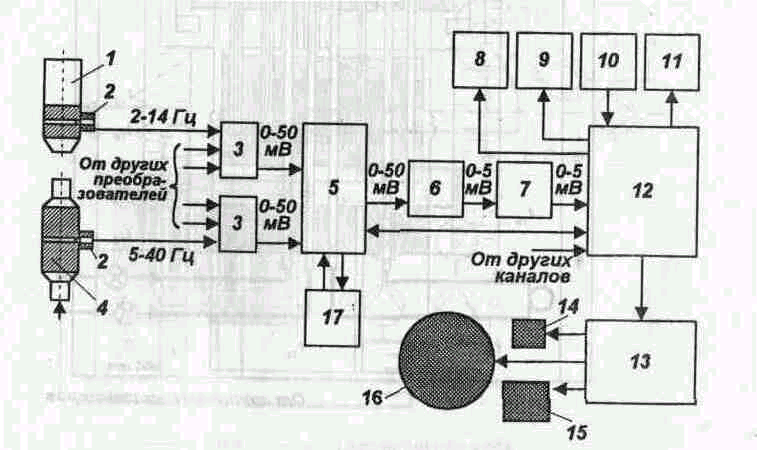

Контроль параметров технологических каналов осуществляется сложными системами. Структурная схема системы поканального контроля расхода воды показана на рис.12.15. Измерительные преобразователи расхода воды в технологических каналах 1 и каналах СУЗ 4 с индукционными преобразователями 2 установлены на входе в канал. Сигналы с преобразователей через блоки 3 поступают на коммутирующее устройство 5, имеющее пульт адреса канала 17 и связанное с вычислительным комплексом 12 через преобразователь 6 и групповой измерительный прибор 7. Вычислительный комплекс имеет телетайп 8, печатающее устройство 9, вызывное устройство 10 и цифровой индикатор 11. Сигнал с вычислительного комплекса поступает на комплекс управления сигнализацией 13, связанный с мнемотабло каналов 16 и мнемотабло отклонений 14 и 15.

Рчс.12,15. Система контроля расхода.

Расход воды контролируется как с помощью группового показывающего прибора, так и с помощью вычислительного комплекса, который контролирует расход воды в каждом канале с периодом 2 мин. При обнаружении выхода за пределы установки

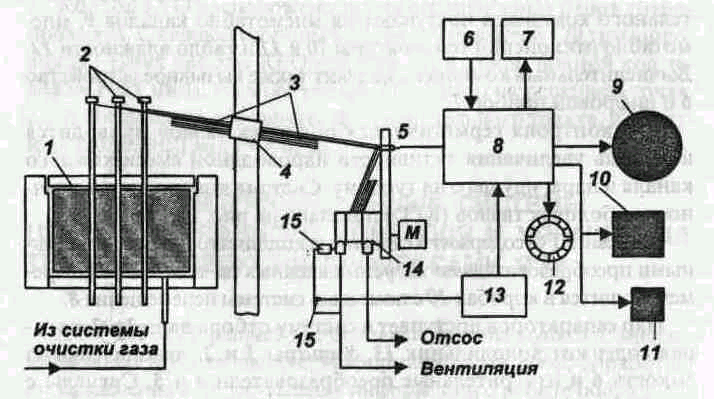

Рис.12.16. Система КЦТК.

вычислительный комплекс выдает сигнал на мнемотабло отклонений, регистрирует факт отклонений на телетайпе.

На рис. 12.16 показана схема контроля целостности технологических каналов (КЦТК). Контроль осуществляется путем измерения параметров газовой смеси, просасываемой через графитовую кладку по зазорам между каналом и блоками кладки. Весь реактор разделен на 26 зон, каждая объединяет газовые тракты 81 канала и обслуживается своим групповым клапаном. Контролируемыми параметрами являются температура и влажность отсасываемой газовой смеси. Причем температура измеряется по каждому каналу, а влажность - в каждом групповом канале. Расход газа через одну импульсную трубку не превышает 2,5 м3/час.

Работа системы КЦТК состоит в следующем. В подреакторное пространство реактора 1 подается азотно-гелиевая смесь. Газ проходит по газовым трактам каналов 2 через графитовую кладку и по импульсным трубкам 3 через барабаны 4 поступает в групповые клапаны 14, в которых установлены измерительные преобразователи влажности 15. На импульсной линии каждого канала установлены термопары 5. Сигналы термопар 5 и с преобразователей влажности 15 (через сигнализатор влажности 13) поступают в вычислительный комплекс 8. Сигналы с вычислительного комплекса поступают на мнемотабло каналов 9, мнемотабло отклонений температуры 10 и 11 и табло влажности 12. Вычислительный комплекс содержит также вызывное устройство 6 и цифровой прибор 7.

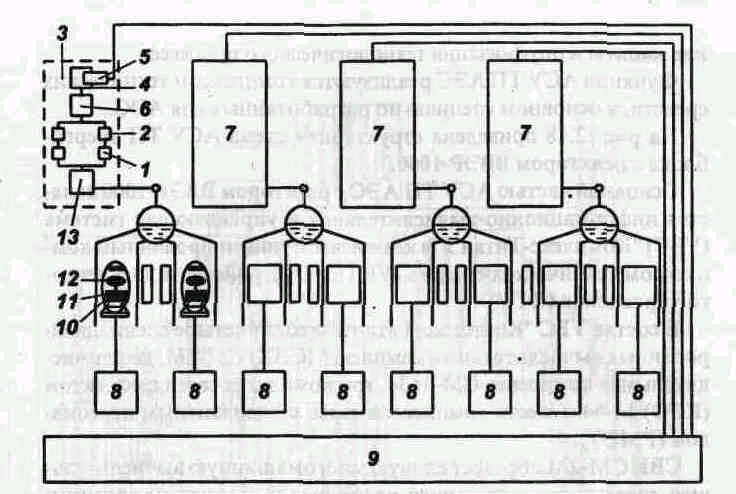

Для контроля герметичности оболочек твэлов проводится контроль увеличения активности пароводяной смеси каждого канала и пара, идущего на турбину. Система контроля герметичности оболочек твэлов (КГО) показана на рис. 12.17.

Система КТО содержит 8 сдвоенных коллиматоров с измерительными преобразователями 12, установленных на тележках 11, перемещающихся в коробах 10 с помощью системы перемещения 8.

Пар сепараторов поступает в систему отбора пара 3 и 7, которая содержит холодильник 13, фильтры I и 2, накопительную емкость 6 и измерительные преобразователи 4 и 5. Сигналы с измерительных преобразователей 4, 5 и 12 поступают на вторичную регистрирующую аппаратуру 9.

Рис.12.17. Система КГО.

Короба КГО расположены вдоль вертикальных рядов трубопроводов. С каждой стороны короба расположено 120 трубопроводов. Цикл работы КГО содержит три этапа: прямой ход тележки (~24 мин), стоянка тележки (~ 1 мин) на реперной точке, где производится самоконтроль измерительного тракта, и обратный (холостой) ход (~ 4 мин).

Продолжение

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.