5 Технологическая часть

В данном проекте на основании нормативных документов разработан технологический процесс изготовления гайки, рассчитаны режимы обработки, нормы времени пооперационно. Для операции приведены указанные расчеты.

5.1 Конструкция детали и ее назначение

Изготовляемая деталь – гайка.

Все необходимые сведения, дающие полное представление о детали содержится в рабочем чертеже оси, где показаны все необходимые сечения, совершенно четко и однозначно поясняющие его конструкцию. На чертеже указаны все размеры с необходимыми допусками, шероховатостью поверхностей.

5.2 Материал детали

Гайка изготовлена из стали 45 ГОСТ 1050-88. Химический состав стали 45, в соответствии с ГОСТ 1050-88, приведен в таблице 5.1.

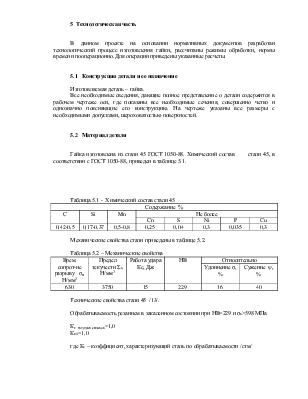

Таблица 5.1 - Химический состав стали 45

|

Содержание % |

|||||||

|

С |

Si |

Mn |

Не более |

||||

|

Cn |

S |

Ni |

P |

Cu |

|||

|

0,42-0,5 |

0,17-0,37 |

0,5-0,8 |

0,25 |

0,04 |

0,3 |

0,035 |

0,3 |

Механические свойства стали приведены в таблице 5.2.

Таблица 5.2 – Механические свойства

|

Врем. сопрот-ие разрыву σв, Н/мм2 |

Предел текучести Σr, Н/мм2 |

Работа удара Кс, Дж |

НВ |

Относительно |

|

|

Удлинение σ, % |

Сужение ψ, % |

||||

|

630 |

3750 |

15 |

229 |

16 |

40 |

Технические свойства стали 45 /13/.

Обрабатываемость резанием в закаленном состоянии при НВ=229 и σв>598 МПа

Кv твердых сплавов=1,0

Ккб=1,0

где Кv – коэффициент, характеризующий сталь по обрабатываемости /стм/

nvтвспл=1,0

nмбст=0,9 – для сверленмя.

Таким образом, для обработки стали 45 можно применять твердосплавной инструмент и инструмент из быстрорежущей стали.

С целью увеличения прочности и твердости гайку необходимо подвергнуть закалу и отпуску для снятия напряжений.

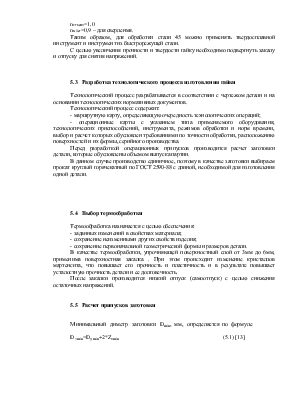

5.3 Разработка технологического процесса изготовления гайки

Технологический процесс разрабатывается в соответствии с чертежом детали и на основании технологических нормативных документов.

Технологический процесс содержит:

- маршрутную карту, определяющую очередность технологических операций;

- операционные карты с указанием типа применяемого оборудования, технологических приспособлений, инструмента, режимов обработки и норм времени, выбор и расчет которых обусловлен требованиями по точности обработки, расположению поверхностей и их формы, серийного производства.

Перед разработкой операционных припусков производится расчет заготовки детали, которые обусловлены объемом выпуска партии.

В данном случае производство единичное, поэтому в качестве заготовки выбираем прокат круглый горячекатный по ГОСТ 2590-88 с длиной, необходимой для изготовления одной детали.

5.4 Выбор термообработки

Термообработка назначается с целью обеспечения:

- заданных изменений в свойствах материала;

- сохранение неизменными других свойств изделия;

- сохранение первоначальной геометрической формы и размеров детали.

В качестве термообработки, упрочняющей поверхностный слой от 3мм до 6мм, применима поверхностная закалка . При этом происходит изменение кристаллов мартенсита, что повышает его прочность и пластичность и в результате повышает усталостную прочность детали и ее долговечность.

После закалки производится низкий отпуск (самоотпуск) с целью снижения остаточных напряжений.

5.5 Расчет припусков заготовки

Минимальный диметр заготовки Dmin, мм, определяется по формуле

Dз min=Dд min+2*Zomin (5.1) [13]

где Dдmin – наименьший предельный размер расчетной ступени по чертежу, Dд min=40 мм;

Zomin – минимальный припуск заготовки, мм.

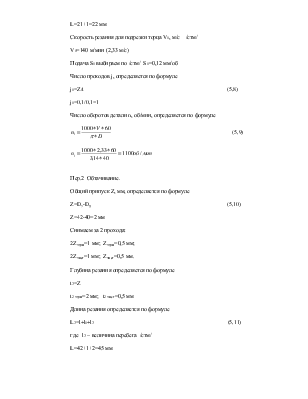

Минимальный припуск заготовки при черновом точении Z1min, мкм, определяется по формуле

![]() (5.2)

(5.2)

где Rzo – шероховатость поверхности проката, Rzo=200 мкм; /стм/

ho – глубина дефектного слоя на предшествующей операции

прокат, ho=300 мкм;

Δζо – глубина проката, Δζо=ΔК=0,5 мкм;

ζ1 – погрешность установки ζ1>0,05 мкм, пренебрегаем в виду ее

малой величины.

![]()

Принимаем 2*Z1min равный 1 мм.

Минимальный припуск заготовки при чистовом точении Z2min, мкм, определяется по формуле

![]() (5,3)

(5,3)

где Rz1 – шероховатость поверхности после чернового точения,

Rz1=125 мкм;

h1 – глубина поверхностного дефектного слоя после черновой обработки,

h1=120 мкм /стм/

Δζо – глубина проката, Δζо=ΔК=0,5 мкм;

Ζ1 и ζ2 пренебрегаем в виду их малой величины

![]()

Принимаем 2*Z2min=0,49 мм

![]()

![]()

![]()

Ближайший по сортаменту диаметр прутка по ГОСТ 2590-88

![]()

Действительный

общий припуск на обработку расчетной ступени ![]() ,

мм, определяется по формуле

,

мм, определяется по формуле

![]() (5,4)

(5,4)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.