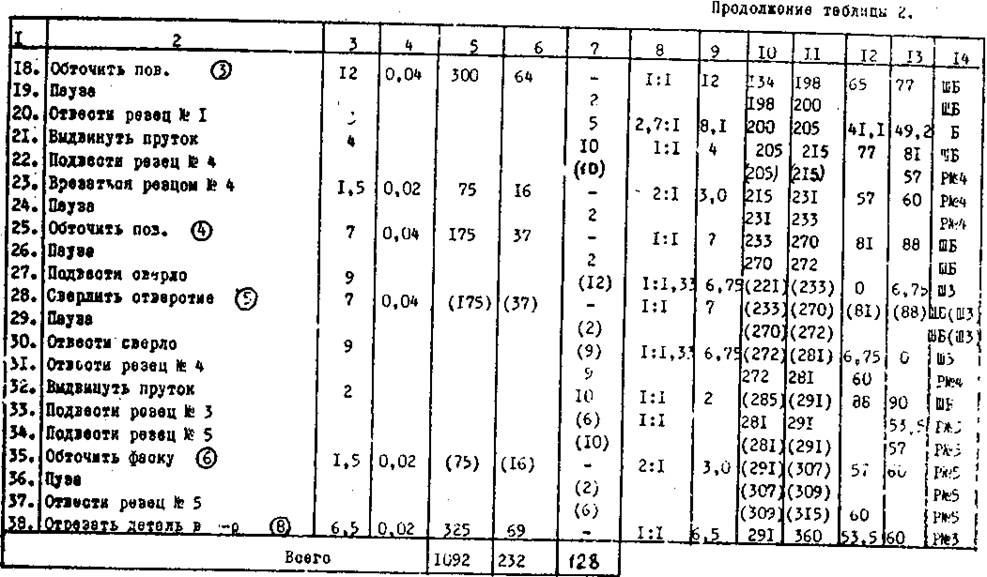

Заполняют графы 12, 13 - "Радиус, высота", "от-до" с учетом перепада на кулачках (графа 9) и наибольшего радиуса кулачка (Dmax/2). Следует помнить, что подвод исполнительных органов (шпиндельной бабки, суппорта и т.д.) происходит при возрастании радиуса кулачка, а отвод - при уменьшении.

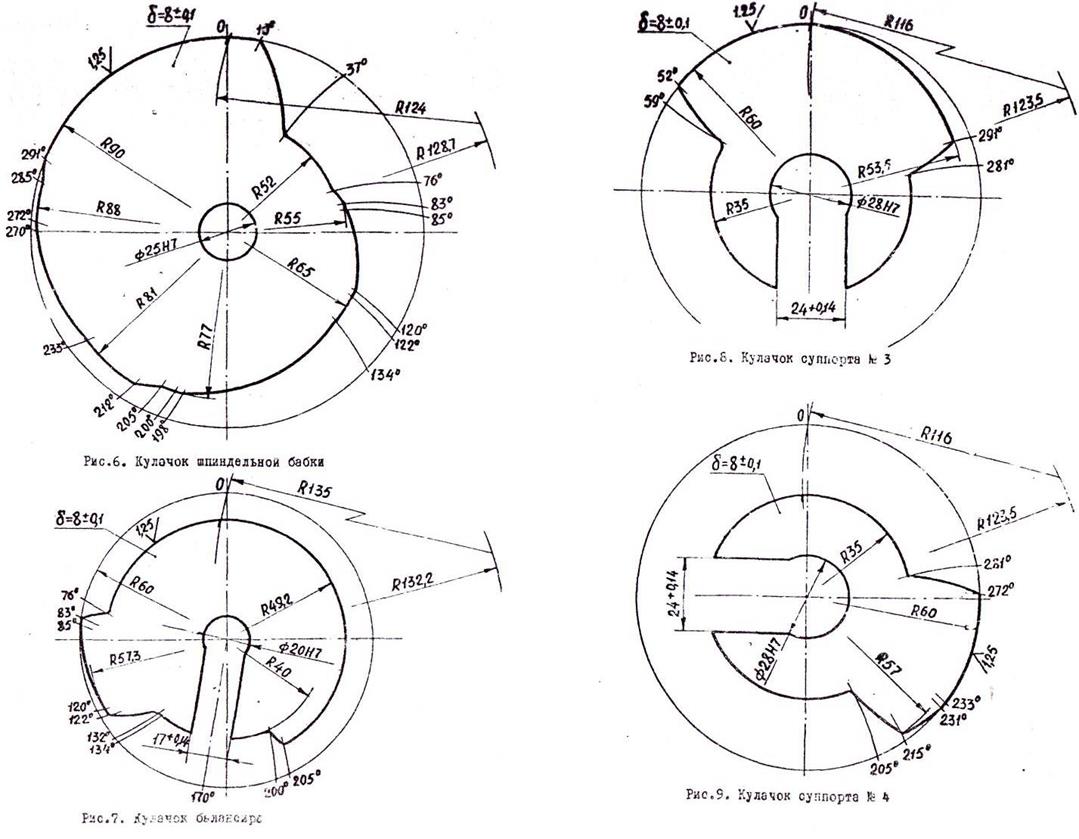

2.2. Вычерчивание кулачков.

Провести внешний и внутренний диаметры проектируемого кулачка. На внешнем диаметре наметить начальную точку – нуль, соответствующую началу разжима цанги. Нанести на внешнем диаметре кулачка углы поворота распредвала (в градусах), соответствующие всем переходам того исполнительного органа, для которого пpoeктируются кулачок (из граф 10, 11).

При нанесении углов следует учитывать направление вращения распредвала. Углы на кулачках балансира, всех суппортов, поворота приспособления, подачи сверлильных шпинделей откладывают от нуля против часовой стрелки, а на кулачках шпиндельной бабки и механизма зажима углы откладывают по часовой стрелке от нуля.

Провести дуги через намоченные на кулачке точки до пересечения с соответствующими радиусами (из граф 12, 13). Точки пересечения определяют профиль проектируемого кулачка. Полученные точки соединяют кривыми. Участки рабочих ходов вычерчивают по архимедовой спирали (для получения равномерной подачи), а участки холостых ходов вычерчивают по шаблонам, приведенным в паспорте автомата (рис.3, 4, 5) При вычерчивании кулачков шпиндельной бабки проводятся дуга радиусом 124 мм из центров, расположенных на окружности радиуса 128,7 мм; кулачков балансира - радиусом 135 мм из центров, лежащих на окружности радиуса 132,2 мы; суппортов № 3,4,5 - радиусом 116 мм из центров, лежащих на округлости радиуса 123,5 мм. Радиусы дуг соответствуют длинам плеч рычагов, а радиусы окружностей на которых лежат, центры дуг, соответствуют расстояниям осей качания рычагов от ооя распредвала.

|

|

|

|

|

|

![]()

![]()

![]() При сверлении и центровании длина хода также складывается из длины

обработки и величины плавного подвода. Так в переходе № 28 назначало L = 6 + 1 = 7 мм.

При сверлении и центровании длина хода также складывается из длины

обработки и величины плавного подвода. Так в переходе № 28 назначало L = 6 + 1 = 7 мм.

П.1 подводе резцов балансира (P.I и Р.2) следует учитывать диаметр их исходного положения (диаметр 14 мм) и диаметр, до которого они подводятся. Так для перехода № 12

где 14 мм – диаметр исходного положения резца № 2,

6 мм – диаметр, до которого подводится Р2.

Длина хода шпиндельной бабки при обработке различных поверхностей равна длине этих поверхностей (переход L = 12 = 22 – 10 мм).

Обточка конусов или фасонных поверхностей методом продольного точения производится сложным движением резца и шпиндельной бабки. Длина хода шпиндельной бабки при этом равна также длина обрабатываемой поверхности вдоль оси детали. Длина хода резца при обточке конуса равна произведению длины хода шпиндельной бабки на тангенс угла уклона конуса.

В примере для перехода № 14:

где 1:5 – величина конусности.

При обработке фасонной поверхности oe длина разбивается на несколько равных частей и определяются превышения профиля соседних частей поверхности. Эти про сенил и будут составлять величины хода резца при перемещении еппидальной бабки на соответствующую часть длины поверхности.

Рассчитанные величины ходов заносятся в графу 3 карты.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.