Содержание

1 Методика оценки результатов ультразвукового контроля сварного соединения рельса……………………………………………………………………………….3

2 Расчет вида и размеров дефекта………………………………………………..9

1 Методика оценки результатов ультразвукового контроля сварного соединения рельса

Сварные соединения рельсов, уложенных в путь, проходят обязательный ультразвуковой контроль после выполнения сварных работ рельсосварочным поездом и последующий периодический контроль с интервалом в полгода. Основной его задачей является выявление дефектов кодов 26.3, 56.3, 66.3. К этим дефектам относят трещины различной конфигурации. Но на практике нельзя определить, какую форму и пространственную ориентацию имеют обнаруженные дефекты, которые могут быть шлаковыми включениями, порами, трещинами, непровалами и т.д. Дефект в сварном соединении рельсов может быть любой формы, а для того чтобы понять какой именно, - в каждом случае требуется измерение и анализ дополнительных характеристик дефектов.

Для определения степени опасности обнаруженного в рельсе дефекта следует измерить его акустические характеристики (которые определяются в соответствии с ГОСТ 14782 – 86 «Рельсы железнодорожные. Контроль неразрушающий. Методы ультразвуковые») и соответствие их расчетным значениям. К измеряемым ультразвуковым характеристикам дефекта относятся:

- амплитуда сигнала, дБ (относительно заданного порогового уровня);

- условная протяженность, мм;

- условная высота, мм;

- условная ширина, мм;

- координаты дефекта относительно преобразователя, мм.

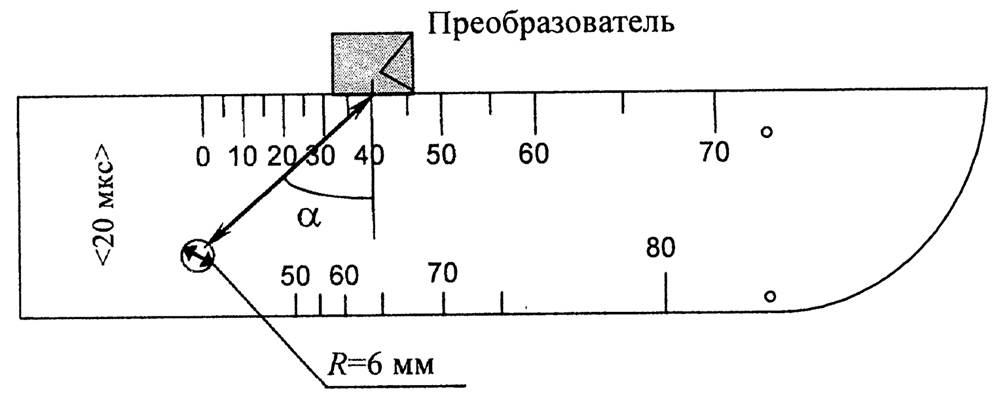

Кроме того, существующие теоретические методики расчета размеров дефектов позволяют сравнить полученные измеренные данные с размерами эталонного отражателя (бокового цилиндра) в специализированном стандартном образце СО – 3Р, который используется для настройки дефектоскопов по контролю рельсов (рисунок 1.1) и имеет известные заданные геометрические размеры, в том числе эталонного отражателя – бокового цилиндрического отверстия. Эти размеры позволяют определить, какую форму имеет дефект, округлую или плоскую.

Рисунок 1.1 – Установка преобразователя на стандартном образце СО-3Р при

настройке чувствительности дефектоскопа

Информация о форме дефекта очень важна, так как округлые дефекты (типа включений или пор) имеют малую концентрацию напряжений, и с ними дефектное сварное соединение рельсов при относительно малых размерах может находиться в эксплуатации дольше, чем сварное соединение с плоскими дефектами (трещинами).

Поэтому основной задачей данной работы является изучение алгоритма расчетного определения размеров и формы дефектов, возникающих в сварном соединении рельсов.

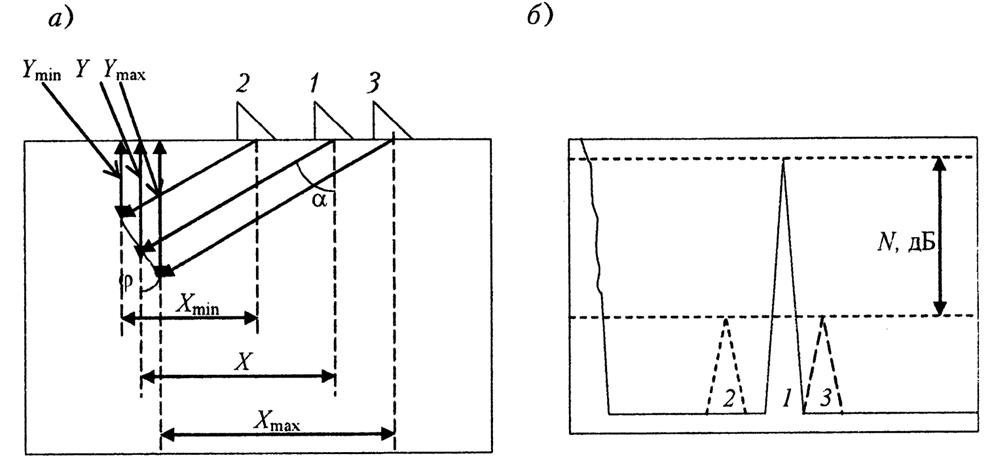

На рисунке 1.2 представлены основные точки, необходимые для измерения ультразвуковых характеристик дефекта. Дополнительно следует отметить, что максимальная амплитуда от отражателя всегда достигается от центра дефекта, независимо от его конфигурации. N – максимальная амплитуда сигнала от дефекта; Lи H – координаты относительно преобразователя, а разности

![]() и

и ![]()

- условные протяженность и высота дефекта. Условная ширина дефекта определяется аналогично: перемещением преобразователя по прямой, перпендикулярной той, вдоль которой проводили измерения условной протяженности, и пересекающей ее в точке максимальной. Эти данные, полученные в ходе измерений, обязательно заносятся в журнал результатов контроля.

Алгоритм определения конфигурации дефекта включает следующие этапы:

- определение параметров, облегчающий общий расчет эквивалентных размеров дефекта (расстояние от дефекта; расстояние, пройденное ультразвуковым пучком в призме преобразователя, площадь мнимого преобразователя для учета влияния закона Снелиуса и др.);

- определение эквивалентных размеров направленного (диск, полоса) и ненаправленного отражателей (боковой цилиндрический, сфера);

- расчет условных размеров ненаправленного отражателя для заданной площади отражения и глубины залегания дефекта;

- сравнение полученных в ходе контроля условных размеров дефекта с расчетными данными и выводы по результатам расчета.

Рисунок 1.2 – Измерение условных размеров дефекта:

а – положение преобразователя на объекте контроля; б – вид экрана дефектоскопа

Примечание. 1, 2, 3 – положение преобразователя относительно дефекта, соотвествующие: 1 – максимуму сигнала от дефекта; 2 – снижению амплитуды на заданную величину, дБ, при приближении к дефекту; 3 – снижению амплитуды на заданную величину, дБ, при удалении от дефекта.

Акустические тракты от идеальных отражателей рассчитавыются по общей формуле

![]() ,

(1.1)

,

(1.1)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.