Автоматический захват с дистанционным управлением устанавливают на штангу штыревого крана. Он служит для выполнения всех операций, связанных с перестановкой и очисткой анодных штырей алюминиевых электролизеров с верхним токоподводом: раскручивание анодных штырей, извлечение штырей из тела анода, установка их в кассету, очистка от окалины и анодной массы в вертикальном станке, установка очищенных штырей в анод.

Все эти операции крановщик выполняет без вмешательства анодчика.

Существует несколько конструкций автоматических захватов.

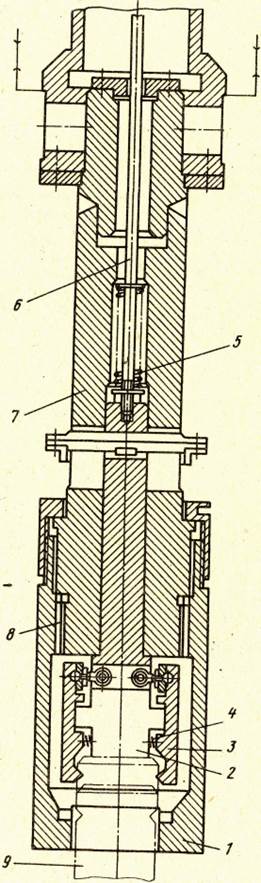

Рис. 37. Автоматический захват для составных штырей

Для составных штырей был создан автоматический захват Григорьева (рис. 37), который затем усовершенствовали и уменьшили в габаритах.

Основание 7 захвата жестко связано со штангой через подвеску и с помощью шлицевого соединения 8 со стаканом 7. Основание служит для передачи крутящего момента через стакан штырю 9. Захватные лапы 3 предназначены для передачи осевого усилия штырю и удержания извлеченного штыря в захвате. Шток 2 соединен с вертикальным стержнем 6 и служит для удержания шарнирно соединенных с ним захватных лап.

Конструкция захватных лап обеспечивает надежное соединение их с головкой штыря, если прорези в штыре имеют минимальное отклонение от номинальных размеров.

Работает захват следующим образом. Перемещая мост крана и его тележку вместе со штангой, захват настраивают по оси штыря и опускают на головку штыря до упора. При совпадении лысок штыря с окном стакана 7 опускают штангу и надевают захват на головку штыря до упора. При этом захватные лапы 3 раздвигаются головкой штыря и заходят в его прорези под воздействием пружин 4. При подъеме штанги захватные лапы 3 опускаются до упора в углубление на свой осевой ход (40 мм) и заклинивают штырь в захвате. В это время электромагнит 5 не препятствует вертикальному перемещению штока 2 с захватными лапами. Таким образом, при вращении и подъеме штанги штырю будет передаваться крутящий момент и осевое усилие. Штырь освобождают из захвата следующим образом. При опускании его в кассету захватные лапы 3 со штоком 2 выходят из прорезей стакана 1. Затем включают электромагнит, и при подъеме штанги захватные лапы 3 под действием веса штыря расходятся, тем самым освобождаясь от захвата.

Из всего многообразия конструкций захватных головок промышленное применение нашли захваты чехословацкого производства и захваты Григорьева.

Основным недостатком захватов с механическим запирающим устройством является то, что для его срабатывания нужен узел поворотного механизма с приводом. Это вызывает необходимость холостого поворота штанги при захватывании штыря и освобождении от него. Кроме того, при извлечении штыря из кассеты он может проворачиваться при холостом вращении штанги. Большое количество взаимосвязанных деталей снижает надежность работы захвата.

Автоматические захваты с электромагнитным запирающим устройством имеют усложненную конструкцию механизма и относительно сложны в эксплуатации (наличие токосъема). Создание надежного токосъемного устройства сделает захваты данного типа наиболее приемлемыми.

К штыревым захватам предъявляются следующие основные требования: автоматическое сцепление и расцепление со штырем; одновременность передачи необходимого крутящего момента и тянущего усилия; необходимая механическая прочность и долговечность; надежность сцепления захвата со штырем и четкая фиксация штыря для исключения самопроизвольного расцепления и выпадания штырей; смягчение удара при опускании штанги с захватом на головку штыря, т.е. необходимость свободного хода захвата относительно штанги; обеспечение отклонения штыря от вертикали; наличие средств сигнализации или возможности наблюдения машинистом крана за различными стадиями работы захвата.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.