8. Объем производства. Параметры корпуса и цеха электролиза.

8.1 Расчет необходимого количества электролизеров.

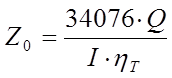

Для обеспечения необходимой годовой производительности цеха – 300 тыс. т./г., необходимое количество электролизеров (Z0) будет рассчитываться по формуле:

где Q – заданная годовая производительность цеха, 300000 т/г;

I – сила тока, А;

![]() - выход по току, %.

- выход по току, %.

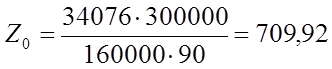

Тогда:

шт.

шт.

Принимаем Z0=710.

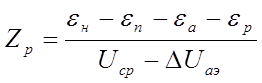

Количество рабочих электролизеров в серии расчитывается по формуле:

где Zр – количество рабочих электролизеров;

eн – номинальное напряжение источника тока, 850 В;

eп – потери напряжения в аппаратуре подстанции, 8,5 В;

eа – резерв напряжения для предупреждения снижения силы тока при анодных эффектах, 40 В;

eр – резерв напряжения для компенсации колебаний во внешней сети, 8,5 В.

Uср – среднее напряжение на электролизере, (см.п.6) 4,339 В;

DUаэ– падение напряжения от анодных эффектов, (см.п.6) 0,042 В.

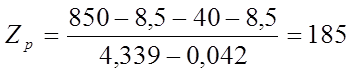

Тогда:

шт.

шт.

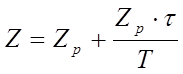

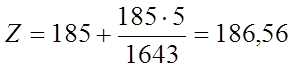

Общее количество электролизеров, с учетом ванн находящихся на капитальном ремонте:

.

.

где Z – общее количество электролизеров в серии;

t - время простоя электролизера на капитальном ремонте, 5 сут;

Т – срок службы электролизера, 1643 сут.

Тогда:

Электролизеры большой мощности с верхним токоподводом размещаются, обычно, в два ряда. Следовательно, число электролизеров в серии должно быть кратно двум с целью размещения одинакового количества ванн в каждом ряду. Поэтому, общее количество электролизеров в серии (Z) принимается равным 188 шт.

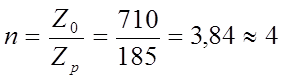

Количество серий в цехе:

серии.

серии.

Уточненное количество рабочих электролизеров в цехе:

![]() шт.

шт.

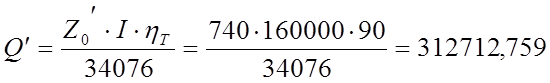

С учетом полученных данных, уточняется годовая производительность цеха:

т/г.

т/г.

8.2 Электролизный цех.

Электролизный цех состоит из восьми корпусов, расположенных вдоль господствующего направления ветра. Все корпуса стоят параллельно и связаны между собой соединительным коридором [10], который пересекает корпуса примерно в середине их длинной стороны. Этот коридор используется для связи корпусов с литейным отделением и другими службами.

В непосредственной близости от цеха располагается приемный склад сырья, куда железнодорожным транспортом завозятся глинозем и фтористые соли. Для снижения потерь данного вида сырья при транспортировке, применяются герметичные цистерны и вагоны типа “Хопер”, приспособленные к быстрой их разгрузке самотеком, или с помощью сжатого воздуха низкого давления. Разгруженное сырье пневмотранспортом закачивается в складские бетонные башни (силосы), и оттуда, но уже другой системой пневмотранспорта сырье подается в межкорпусные силосные башни, для раздачи его по ваннам. В последнее время системы по разгрузке и перекачке сырья хорошо герметизированы, механизированы и автоматизированы, что снижает механические потери сырья при транспортировке, а так же трудовые затраты на эти операции.

Внутри корпусов, для перевозки отдельных видов сырья, материалов, штырей, демонтажного мусора (при капитальном ремонте ванн) и проч. используется внутрицеховой транспорт, от четкой работы которого зависит эффективность работы обслуживающего персонала.

Механослужба цеха занимается ремонтом и эксплуатацией мостовых кранов, внутрицехового транспорта, ремонтом и реставрацией штырей, механизмов перемещения анодных рам. В состав механослужбы входит так же и компрессорное отделение, занимающееся выработкой сжатого воздуха – одного из основных видов энергии.

Основной задачей электрослужбы является обслуживание всего многообразного и сложного электрического хозяйства цеха: ошиновки, низковольтных сетей переменного тока, предназначенного для работы мостовых кранов, различного оборудования литейного отделения и др.

Литейное отделение является одним из важнейших подразделений цеха, так как именно там вылитый из электролизеров алюминий перерабатывается в товарную продукцию. Литейное отделение располагается в многопролетном здании, расположенном на территории цеха так, чтобы расстояние между корпусов было минимальным, т.е. посередине между корпусами.

Выливаемый из электролизеров металл содержит различные примеси – Si, Fe, Mg, Mn, Ti и др., а их количество определяет сортность металла в каждой ванне, которое зависит от многих факторов – состояние футеровки, возраста ванны, качества сырья и т.д. Поэтому основная задача литейного отделения заключается в том, чтобы, используя имеющиеся сорта алюминия-сырца, путем оптимальной их шихтовки получить максимально высокие сорта товарной продукции, которые обеспечат максимальную прибыль.

8.3 Электролизная серия.

Электролизный цех состоит из четырех электролизных серий. Электролизная серия – это группа электролизеров, соединенных последовательно и подключенных к одному общему источнику постоянного тока. Количество электролизеров в серии определяется напряжением выпрямительных агрегатов, преобразующих переменный ток в постоянный.

Процесс электролиза связан с применением постоянного электрического тока. Преобразование переменного электрического тока в постоянный можно осуществить при помощи двигатель генератора, механических, ртутных и полупроводниковых выпрямителей.

КПД двигатель генератора не выше 89-90 %, а его обслуживание требует больших затрат труда; необходимы так же частая смена щеток, смазка, периодическая чистка машин, уход за коллекторами и подшипниками.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.