Компонуя

сечения, важно обратить внимание на соотношение толщин ![]() и

и

![]() , с точки зрения сварки этих листовых

элементов и увязки их с сортаментом листовой стали или увязки с сортаментом

универсальной листовой стали, имеющей прокатные кромки.

, с точки зрения сварки этих листовых

элементов и увязки их с сортаментом листовой стали или увязки с сортаментом

универсальной листовой стали, имеющей прокатные кромки.

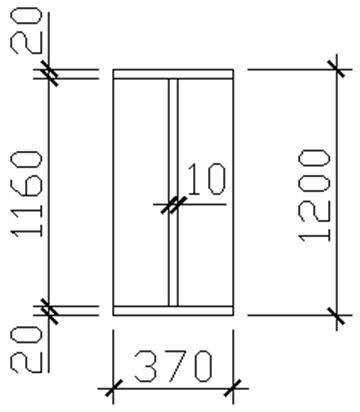

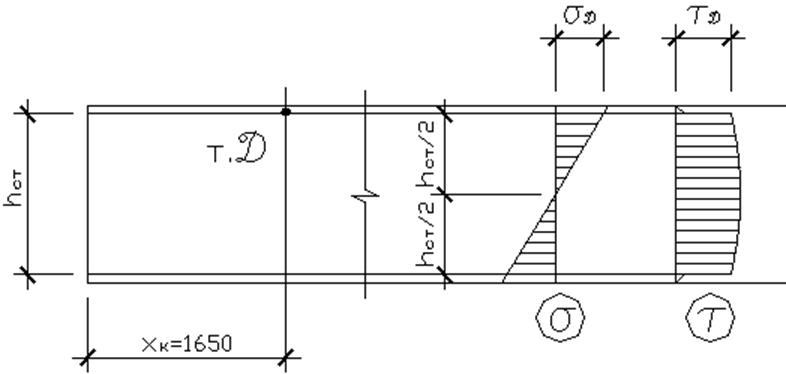

Рис. 7

КОНСТРУКТИВНОЕ ОФОРМЛЕНИЕ БАЛКИ

Конструктивное оформление балки составного сечения включает: изменение сечения; размещение ребер жесткости совместно с решением конструкции сопряжения примыкающих балок; назначение опорных ребер; поверку устойчивости балки; проверку местной устойчивости элементов балки; расчет крепления поясов и ребер со стенкой. Рассмотрим эти вопросы по порядку.

ИЗМЕНЕНИЕ СЕЧЕНИЯ

Если принятое сечение оставить постоянным по длине, то несущая способность балки

![]()

во всех сечениях, кроме

срединного, будет превышать действующие изгибающие моменты (см. рис.5).

Практически очень часто на этот запас «закрывают глаза», так как любое

изменение сечения требует дополнительного передела проката, лишних трудозатрат.

Однако полезно уметь правильно конструировать и рассчитывать изменения сечения,

особенно в тяжелых балках с ![]()

![]()

Конструктивных приемов изменения сечения балок много, но наиболее простым и распространенным является уменьшение ширины поясов. И опять возможны пробы и ошибки, способы и варианты, из которых можно выделить два пути, четко укладывающихся в расчетный алгоритм и позволяющих ответить на вопросы: как уменьшить ширину пояса и на каком участке это изменение нужно выполнить?

В первом способе:

а) ширина

пояса уменьшается вдвое (а может быть и иная пропорция) - ![]() ;

;

б)

определяется несущая способность уменьшенного сечения ![]() ;

;

в) находится

сечение балки, в котором несущая способность уменьшенного сечения равна

действующему изгибающему моменту ![]() - начало изменения

сечения (рис.8);

- начало изменения

сечения (рис.8);

г)

определяется конец изменения сечения ![]() ;

;

д) в сечении ![]() проверяется прочность элементов балки.

проверяется прочность элементов балки.

Во втором способе, обратном первому:

а)

назначается ![]()

;

;

б)

определяется ![]()

![]() ;

;

в)

вычисляются ![]()

г) уточняются

![]()

![]() ,

, ![]() ,

, ![]() ;

;

д) в сечении ![]() проверяется прочность элементов балки.

проверяется прочность элементов балки.

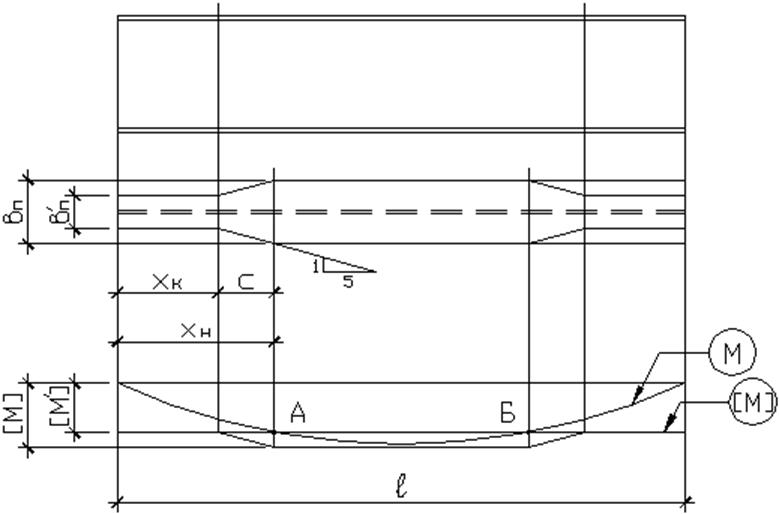

Рис. 8

Оба способа

имеют равную трудоемкость, но если первый надежно гарантирует одноразовое

решение, то второй может дать иногда неудовлетворительную, с позиций

конструирования, ширину ![]() .

.

В

рассматриваемом примере воспользуемся первым способом. Уменьшим ширину пояса

вдвое ![]() =

=![]() /2=37/2=18,5 (

/2=37/2=18,5 (![]() ).

).

Если бы на

главную балку опирались балки заполнения с монтажным креплением на болтах, то

следовало бы увеличить ![]() до 20

до 20 ![]() -

из условия размещения отверстий. У нас же болтовых креплений к поясу не

предполагается, поэтому примем

-

из условия размещения отверстий. У нас же болтовых креплений к поясу не

предполагается, поэтому примем ![]() =18

=18 ![]() по рекомендуемой минимальной ширине пояса.

Определим несущую способность уменьшенного сечения. Для этого вычислим:

по рекомендуемой минимальной ширине пояса.

Определим несущую способность уменьшенного сечения. Для этого вычислим:

![]() ;

;

![]()

![]()

![]()

![]()

Сечение ![]() характерно тем, что в нем несущая

способность уменьшенного сечения должна быть равна действующему изгибающему

моменту

характерно тем, что в нем несущая

способность уменьшенного сечения должна быть равна действующему изгибающему

моменту

Подставляя

сюда известные величины ![]() , получим

, получим

или

или

![]()

откуда

В соответствии с физическим смыслом задачи имеем два решения:

![]() и

и ![]() (рис.8). Очевидно, что

(рис.8). Очевидно, что ![]() Примем

Примем ![]()

Конец

изменения ![]() смещен к опоре балки на величину схода С, с

целью обеспечения плавности перехода от основного сечения к уменьшенному и

снижения местной концентрации напряжений. Скос поясного листа принят с

соотношением катетов

смещен к опоре балки на величину схода С, с

целью обеспечения плавности перехода от основного сечения к уменьшенному и

снижения местной концентрации напряжений. Скос поясного листа принят с

соотношением катетов ![]() (рис.8), поэтому

(рис.8), поэтому

Окончательно примем ![]() и закончим этим изменение сечения.

и закончим этим изменение сечения.

Стыковка

поясных листов и сечения ![]() осуществляется обычно

автоматической сваркой с выводными планками. В этом случае стыковой шов

считается равнопрочным с основным металлом, проверку его прочности производить

нет необходимости (1, табл.5). Если же стыковой шов выполнен полуавтоматической

или ручной сваркой, то его

осуществляется обычно

автоматической сваркой с выводными планками. В этом случае стыковой шов

считается равнопрочным с основным металлом, проверку его прочности производить

нет необходимости (1, табл.5). Если же стыковой шов выполнен полуавтоматической

или ручной сваркой, то его  - для стали класса

С38/23 (1, табл.5), и проверка прочности растянутого шва необходима.

- для стали класса

С38/23 (1, табл.5), и проверка прочности растянутого шва необходима.

Для ее выполнения найдем

И вычислим

.

.

Здесь, как

для стыкового шва, принято ![]() . Напряжение в сварном

шве превышает

. Напряжение в сварном

шве превышает  , следовательно нужно или

несколько сдвинуть стык опоре, повторив проверку, или отказаться от

полуавтоматической и ручной сварки, или перейти к косому стыковому шву, который

однако не технологичен, и на практике применяется относительно редко.

, следовательно нужно или

несколько сдвинуть стык опоре, повторив проверку, или отказаться от

полуавтоматической и ручной сварки, или перейти к косому стыковому шву, который

однако не технологичен, и на практике применяется относительно редко.

Рис. 9

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.