Недостатком всех рассмотренных преобразователей является необходимость создания жидкостного акустического контакта между преобразователем и контролируемым изделием. Контактом служит вода, масло, крахмальные суспензии и т.д.

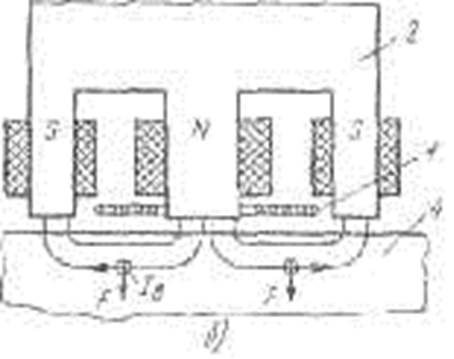

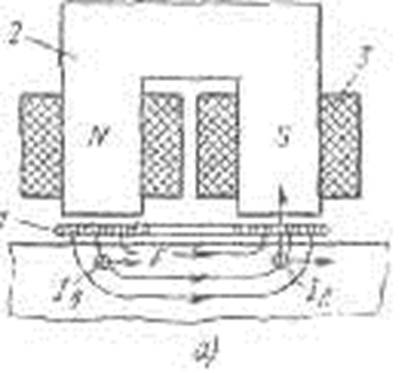

Бесконтактные методы возбуждения ультразвуковых волн расширяют возможности контроля при больших скоростях, температурах, вибрациях и т. п., когда по заданной технологии применение контактных жидкостей недопустимо. Наиболее эффективны для этой цели электромагнитно-акустические преобразователи (ЭМА), возбуждающие продольные или поперечные волны непосредственно в изделии. ЭМА-преобразователь состоит из плоской катушки, расположенной параллельно поверхности с небольшим зазором, и мощного электромагнита (рис. 3). При пропускании через катушку переменного высокочастотного тока Iв в результате взаимодействия вихревых токов с магнитным полем возникает электродинамическая сила Р, определяющая смещение частиц среды, т. е. возбуждаются акустические волны. ЭМА-преобразователи успешно используют для толщинометрии и дефектоскопии листа и рельсов. Однако для контроля сварных швов их чувствительность мала.

Рис. 3. ЭМА-преобразователи волн:

а—поперечных, б—продольных; I—плоская токовая катушка, 2—ярмо, 3 — обмотка электромагнита, 4 — изделие

Совокупность характеристик, определяющих точность измерения и воспроизводимость результатов, называют основными параметрами контроля. Эти параметры определяются соответствующими параметрами аппаратуры (табл. 1). Изменение этих параметров приводит к ошибкам в оценке годности изделия, поэтому они задаются нормативно-технической документацией.

|

Параметр контроля |

Параметр аппаратуры |

|

Длина волны l Угол ввода a Фронтальная разрешающая способность Lр (ширина углового захвата qр) |

Тип преобразователя, частота f, угол в призме, размеры пьезоэлемента |

|

Мертвая зона hМ |

Длительность зондирующего импульса tЗ и реверберационных шумов в призме tР |

|

Разрешающая способность по дальности |

Длительность зондирующего импульса tЗ |

|

Погрешность измерения координат, % |

Погрешность глубиномера, % |

|

Чувствительность |

Уровень настройки чувствительности дефектоскопа с преобразователем по заданному эталонному отражателю |

|

Шаг сканирования |

Размеры пьезоэлемента |

Длина ультразвуковой волны l в материале определяется задаваемой частотой излучаемых колебаний f.

Угол (a) ввода ультразвукового луча в контролируемый металл—угол между перпендикуляром к поверхности, проходящим через точку ввода луча, и линией, соединяющей центр цилиндрического отражателя,—определяется по стандартному образцу № 2.

Фронтальная разрешающая способность Lр зависит от ширины диаграммы направленности.

Мертвая зона зависит от минимальной глубины расположения отражателя, сигнал от которого не сливается на экране с зондирующим импульсом и виден раздельно.

Разрешающая способность по дальности (лучу) определяется длительностью зондирующего импульса.

Погрешность измерения координат определяется линейностью скорости развертки дефектоскопа и отклонением угла ввода от номинального значения.

Основные параметры могут систематически или случайно изменяться в процессе контроля, поэтому их нужно периодически проверять. Для проверки основных параметров и настройки дефектоскопа в комплект аппаратуры входят стандартные образцы № 1—4.

Так, например, стандартный образец № 1 изготовлен из органического стекла с выдержанными акустическими свойствами. В нем выполнены отражатели различных видов и размеров. Он предназначен для проверки уровня чувствительности, разрешающей способности, скорости развертки дефектоскопа и угла a призмы преобразователя.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.