Основными направлениями дальнейшего развития внутришахтного транспорта являются: значительное повышение надежности и производительности транспортных магистралей; снижение трудоемкости работ; применения аккумулирующих емкостей на стыках транспортных

звеньев; повышение технического уровня и экономической эффективности

транспортных средств; совершенствование технологии транспортных средств.

1. ГОРНАЯ ЧАСТЬ.

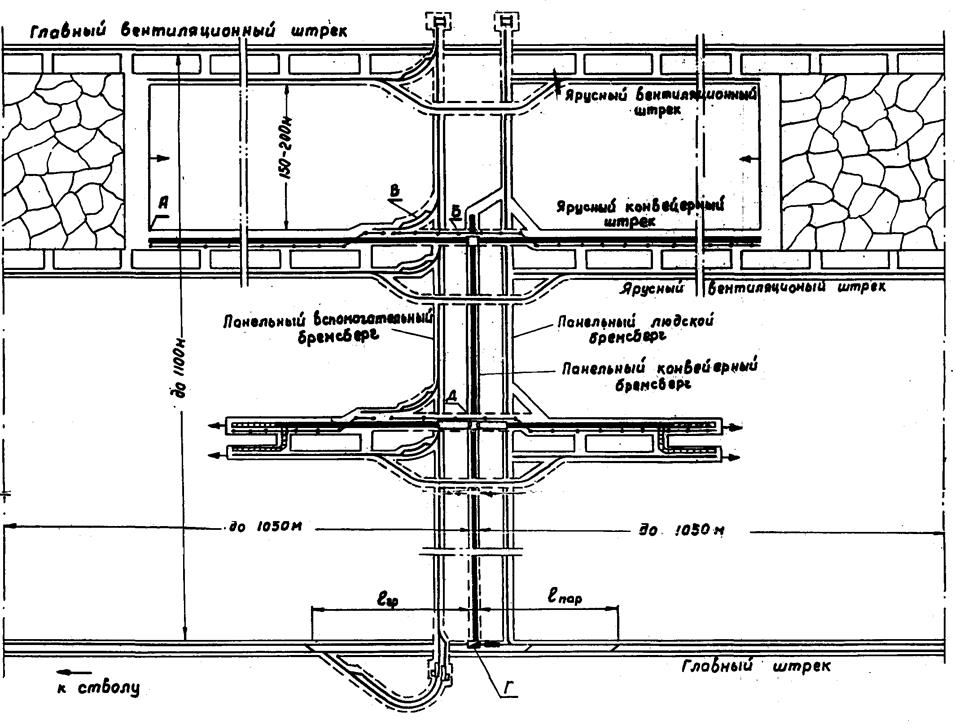

На рисунке 1.1. представлена схема отработки угольного пласта переменной мощности. Основными горно-геологическими факторами, оказывающими существенное влияние на выбор оборудования в данном расчете являются:

Мощность пласта: m = 1,5-1,8 м;

Полный индекс активной кровли согласно единой классификации кровель: 3.3.3.;

- по управляемости: (3) – трудноуправляемая;

- по устойчивости: (3) – неустойчивая;

- по нагрузочным свойствам: (3) –тяжелая;

Рис. 1.1. Схема транспорта.

Согласно технологической схеме уголь, добытый в очистном забое, грузится на забойный конвейер СП-87П и транспортируется на ленточный телескопический конвейер 2ЛТ100У, установленный в ярусном конвейерном штреке и далее поступает на уклонный ленточный конвейер 2ЛН100-01, расположенный в панельном конвейерном уклоне, которым транспортируется в горный бункер. Под бункером расположен автоматизированный погрузочный пункт ОПП 3,3, занимающийся погрузкой угля в вагонетки. Загруженные составы вагонеток локомотивами транспортируются в околоствольный двор.

- Транспортирование угля из подготовительных забоев осуществляется следующим образом: уголь, отбитый проходческим комбайном 1ГПКСМ, грузится на скребковый конвейер, далее он поступает на проходческий ленточный телескопический конвейер 2ЛТП100У, которым транспортируется в механизированный бункер БМ500. Уголь поступает в бункер на протяжении 3-х добычных смен, а в ремонтную смену, когда отсутствуют грузопотоки из очистных забоев, выгружается из бункера на уклонный ленточный конвейер 2ЛН100-01, которым транспортируется в горный бункер, расположенный над погрузочным пунктом.

1.2. Расчет скорости подачи очистного комбайна.

Скорость подачи комбайна по мощности двигателя привода исполнительного органа:

, м/мин

, м/мин

м/мин

м/мин

Скорость подачи комбайна по вылету резца:

,м/мин

,м/мин

где lР - радиальный вылет резца, см;

kl - коэффициент вылета резца;

n - частота вращения исполнительного органа, об/мин;

z- число резцов в лини резания.

В соответствии с рекомендациями по выбору параметров исполнительных органов принимаем n=38об/мин, z=2.

Для радиальных резцов шнековых исполнительных органов

коэффициент вылета резца ![]() .

.

Радиальный вылет резца:

![]() , см

, см

где lК - конструктивный вылет резца, см;

q- угол установки резца к поверхности резания, град.

![]() см

см

м/мин

м/мин

Скорость подачи комбайна по производительности конвейера:

,

м/мин

,

м/мин

где QК - максимальная производительность конвейера, т/мин.

м/мин

м/мин

Для дальнейших расчетов принимаем наименьшую из рассчитанных скоростей подачи комбайна, которая должна быть не более теоретически возможной скорости подачи комбайна

![]() м/ мин <

м/ мин < ![]() м/мин.

м/мин.

1.3. Расчет производительности очистного комбайна.

Теоретическая производительность:

![]() ,т/ч

,т/ч

где тср - средняя мощность пласта, м;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.