Уменьшение угла конуса до 900 улучшает процесс сверления сквозных отверстий, но при этом значительно уменьшается прочность вершины. Для увеличения прочности вершины сверла ее заточка выполняется под углом 1400

на длине 2,0—2,5 мм по главной режущей кромке, а остальная часть конуса сверла имеет угол 900. Такое сочетание углов при вершине и их линейное соотношение по длине главной режущей кромки улучшает процесс сверления. Угол конуса 1400 увеличивает прочность вершины сверла, а угол 90° облегчает работу сверла и не образует заусенцев при сверлении сквозных отверстий. Геометрические параметры сверла выбираются равными: передний угол 50, задний угол 120, угол наклона винтовой канавки 450. Подточка сердцевины сверла вдоль поперечной кромки глубиной 2,0—2,5 мм уменьшает осевую силу до 1,5 раз; стойкость сверла при этом увеличивается в 2 раза. Угол наклона винтовых канавок 45" обеспечивает надежный отвод стружки из зоны резания, а каналы для охлаждения обеспечивают подвод СОЖ в зону резания.

Резцы

По виду обработки токарные резцы делятся на проходные, подрезные, расточные, отрезные, прорезные, галтельные, резьбовые и фасонные.

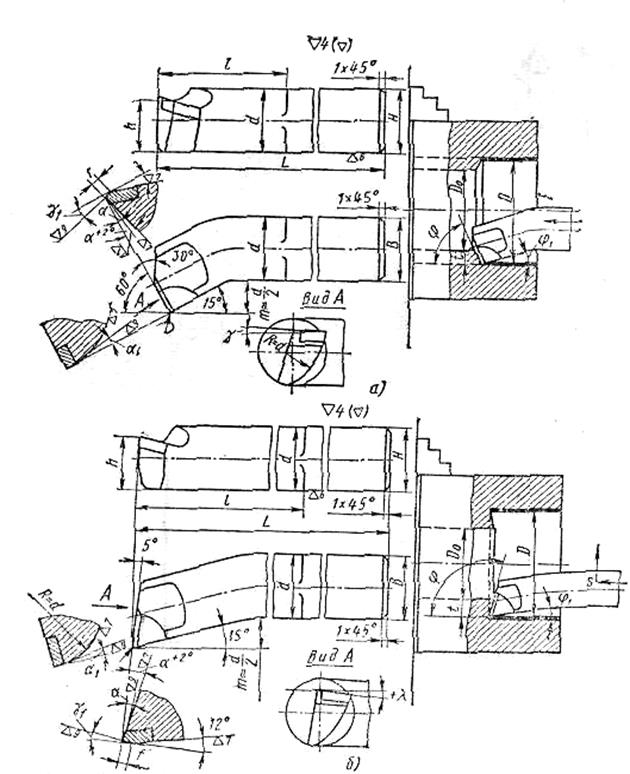

Правый токарный проходной прямой резец с φ = 45° показан на рис.5.6,а, а правый токарный проходной отогнутый резец с φ = 45° — на рис. 11, б. Проходные резцы применяют для обработки заготовки вдоль оси (рис. 5.6, а и б, поз. I) и для подрезки торца (рис. 5.6,б, поз. II). К проходным резцам относится и резец, показанный на рис. 5.7, а, называемый проходным упорным. Его используют при продольном точении с одновременной обработкой торцовой поверхности, составляющей с цилиндрической поверхностью прямой угол.

Подрезные резцы (рис. 5.7, б) применяют для обработки поверхностей заготовки в направлении, перпендикулярном или наклонном к оси вращения. Для подрезания торца (с поперечной подачей) может быть использован и проходной упорный резец (рис.5.7, а), для чего его необходимо повернуть на некоторый угол с целью образования вспомогательного угла в плане φ1.

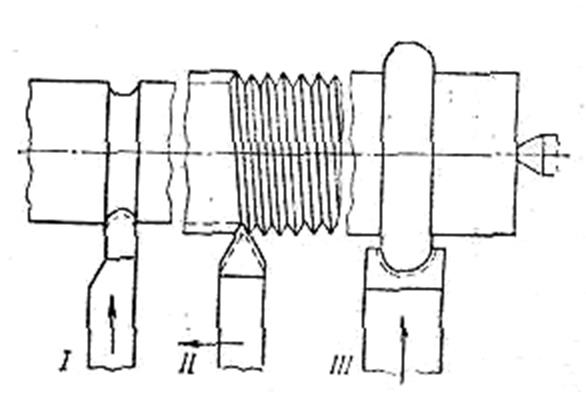

Токарный расточной резец для обработки сквозных отверстий (угол φ = 60°, угол ψ1 = 30°) приведен на рис. 5.8, а, а для обработки глухих отверстий (в упор) — на рис. 5.8, б. Отрезной резец, применяемый для отрезки (разрезки) заготовки, изображен на рис. 5.9. Прорезные резцы аналогичны отрезным, но имеют длину режущей кромки b, соответствующую ширине прорезаемого паза (канавки). Галтельные резцы применяют для протачивания закругленных канавок (рис. 5.10,I) и переходных поверхностей.

Резьбовыми резцами нарезают наружную (рис. 5.10,II) и внутреннюю резьбу. Фасонные резцы используют для обработки фасонных поверхностей (рис. 5.10, III).

Рис.5.6. Токарные проходные резцы, оснащенные пластинками твердого сплава:

а – прямой; б – отогнутый

Рис..5.7. Токарные проходные резцы, оснащенные пластинками твердого сплава:

а – проходной упорный; б – подрезной (торцовый)

|

Рис.5.8. Токарные проходные резцы, оснащенные пластинками твердого сплава:

а – для обработки сквозных отверстий; б – для обработки глухих отверстий

Рис. 5.9. Токарный отрезной резец, оснащенный пластинкой твердого сплава

Рис. 5.10. Токарные резцы:

I – галтельный; II – резьбовой; III – фасонный

Для измерения наружных и внутренних размеров деталей в машиностроении широко используют штангенинструменты. К ним относятся: штангенциркули, штангенглубиномеры, штангенрейсмасы (штангенвысотомеры), штангензубомеры.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.