Содержание

6 Техническое обслуживание и ремонт оборудования

6.1 Назначение забойного конвейера DBT GH-PF 4/832 2

6.2 Организация смазочного хозяйства 2

6.3 Монтажные работы 3

6.4 Опробование и испытание 3

6.5 Техническое обслуживание забойного конвейера 4

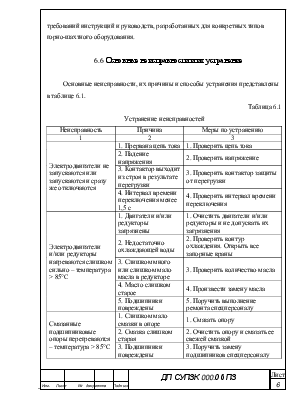

6.6 Основные неисправности и их устранение 6

6.7 Расчет структуры ремонтного цикла 8

6.8 Годовые графики планово-предупредительного ремонта 11

6.9 Ремонтная база шахты “Березовская” 14

Литература 15

6 Техническое обслуживание и ремонт оборудования

6.1 Назначение забойного конвейера DBT GH-PF 4/832

Забойный скребковый конвейер DBT GH-PF 4/832 предназначен для транспортировки отбитой горной массы по очистному забою. Имеет кинематическую связь со стругом и механизированой крепью. Входит в состав очистного механизированного комплекса Глиник 07/15.

Для обеспечения эффективной, надежной и экономичной работы забойного конвейера необходимо выполнение условий:

- правильный выбор забойного конвейера по производительности;

- обеспечивать качественный монтаж, наладку и обкатку конвейера в соответствии с правилами и нормами;

- проводить грамотную эксплуатацию конвейера специально подготовленным персоналом;

- следить за своевременной заменой изношенных деталей и узлов.

Невыполнение этих условий приводит к выходу из строя как узлов, так и конвейера в целом.

6.2 Организация смазочного хозяйства

Своевременная и качественная смазка узлов забойного конвейера является одним из основных условий позволяющих увеличить его долговечность, повысить работоспособность и сократить простои. В связи с этим организация смазки требует выполнения следующих положений:

- использовать рекомендуемые сорта масел и смазок;

- соблюдать установленные режимы смазки;

- поддерживать в исправности средства смазки;

- обеспечивать хранение и распределение смазочных материалов.

На все используемые смазочные материалы должны быть заводские сертификаты, выданные организацией осуществляющей поставку смазочных материалов. Отработанные смазочные масла должны собираться и сдаваться на последующую переработку. При эксплуатации необходимо следить за качеством смазки и своевременно добавлять свежие порции.

6.3 Монтажные работы

Последовательность этапов монтажа конвейера должна соответствовать индивидуальным местным особенностям. Перед началом работ должен быть подготовлен детальный перечень отдельных операций по транспортировке и монтажу и соответствующий план сборки.

На переходных участках забойного конвейера, соответственно между машинной рамой и обычными рештаками, находятся специальные рештаки, такие как переходные рештаки, клиновые рештаки и пр. Эти рештаки должны монтироваться точно в заданной последовательности.

При монтаже рештаков следите за тем, чтобы рештаки прокладывались как можно более прямолинейно.

Во время сборки нижней ветви конвейера нужно проложить трос при помощи которого позже можно втянуть конвейерную цепь в нижнюю ветвь.

Болты, отверстия, винты и стопорные элементы необходимо перед монтажом обработать консистентной смазкой.

6.4 Опробование и испытание

После монтажа конвейера и устранения дефектов следует проверить взаимодействие отдельных компонентов на всей установке. Для этого проводится ходовое испытание незагруженного конвейера (приблизительно 0,5 часа). Так как конвейер незагружен, необходимо смазать цепь на звездочках. Далее смазывается вся установка в местах смазки.

При проведении испытания проверить следующее:

- Равномерное и одинаковое потребление тока электродвигателями;

- Достаточное охлаждение электродвигателей;

- Достаточное охлаждение редукторов и наличие достаточного количества масла в них;

- Равномерность и плавность хода редукторов;

- Равномерное прохождение цепи по цепным барабанам;

- Равномерный заход цепи в машинную раму;

- Равномерный заход скребков в направляющие цепи;

- Правильное расстояние между скребками;

- Комплектность и правильное направление установки скребков;

- Правильность посадки и правильность монтажного положения замков цепи;

- Оптимальное предварительное натяжение конвейерной цепи;

- Функционирование зависимого включения приводов;

- Функционирование предохранительных устройств.

После испытания нужно заблокировать конвейер от повторного включения и произвести следующие работы:

- Укоротить цепь настолько, чтобы достигалось оптимальное предварительное натяжение конвейерной цепи;

- Устранить установленные дефекты.

После устранения всех дефектов можно произвести пробную эксплуатацию с загрузкой.

6.5 Техническое обслуживание забойного конвейера

При ежесменном техническом обслуживании основное внимание должно уделяться:

- обеспечению доступа воздуха к вентиляторам электродвигателей и исправности последних;

- выявлению и устранению течей масла из редукторов и рабочей жидкости из гидромуфт;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.