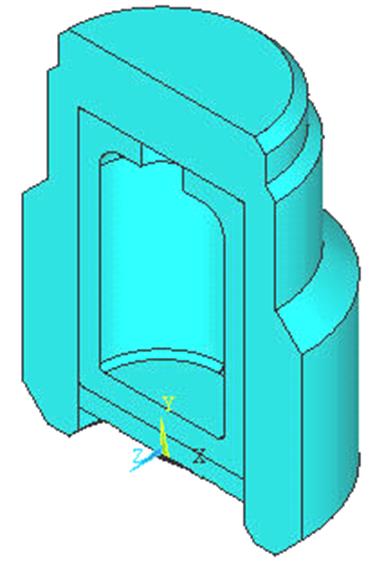

Затем те же операции производим с поверхностью баллона. Получится картинка представленная на рис.3.25.

Рис.3.25. Объемная модель газовой пружины

3.3.2 Создание конечно-элементной модели газовой пружины

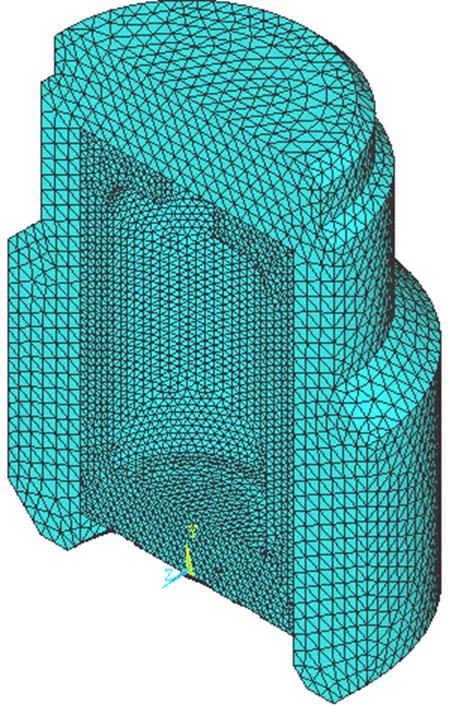

При разбиении на сетку сначала выбираем тип элемента и номер свойств материала в разделе ElementAttributes - Global [Set]. Сначала выбираем SOLID45 и первый набор свойств (для стали).

SizeControls: Global [Set] – задаём глобальный размер ребра элементов. В диалоговом окне в поле SIZE введём 0.002 и нажмём [OK].

[Mesh]- создание сетки конечных элементов. Выделяем штуцер и нажимаем [OK].

SizeControls: Global [Set] – В диалоговом окне в поле SIZE введём 0.001 и нажмём [OK].

[Mesh]- Выделяем мембрану и нажимаем [OK].

ElementAttributes - Global [Set]. Выбираем SOLID185 и второй набор свойств (для резины).

SizeControls: Global [Set] – В диалоговом окне в поле SIZE введём 0.001 и нажмём [OK].

[Mesh]- Выделяем баллон и нажимаем [OK].

Получится картинка представленная на рис.3.26.

Рис. 3.26. Сетка конечных элементов

3.3.3 Создание контактных пар и приложение нагрузок

Необходимо создать две контактные пары: 1- между баллоном и штуцером; 2 – между баллоном и мембраной.

MM: Preprocessor> Modeling> Create > Contact Pair…> ContactWizard – в появившемся окне нажимаем кнопку PickTarget… и выделяем все поверхности штуцера которые имеют контакт с баллоном, [ОК]. Нажимаем [Next], затем PickContact... и выделяем все поверхности баллона, имеющие контакт со штуцером, [OK]. Нажимаем [Next], в окне Coefficient of Friction вводим 0.05 - коэффициент трения резины по металлу, [Greate].

MM: Preprocessor> Modeling – Create > Contact Pair…> ContactWizard – в появившемся окне нажимаем кнопку PickTarget… и выделяем поверхность баллона которая имеет контакт со штуцером, [ОК]. Нажимаем [Next], затем PickContact... и выделяем поверхность мембраны, имеющую контакт с баллоном, [OK]. Нажимаем [Next], в окне Coefficient of Friction вводим 0.05, [Greate].

Накладываем связи:

MM: Preprocessor>Loads>DefineLoads>Apply>Structural>Displacement – OnAreas… - выделяем боковую поверхность штуцера и поверхность отверстия для зарядки баллона, нажимаем [OK]. В появившемся диалоговом окне в списке Lab2 выбираем AllDOF(все степени свободы запрещены) и нажимаем [OK].

MM: Preprocessor>Loads>Define Loads>Apply>Structural>Displacement > Symmetry B.C. > On Areas – накладываем осисимметрию. Выделяем плоскости симметрии и нажимаем [OK].

Далее прикладываем нагрузку к мембране. Мы имеем две площади приложения давления:

1. Окружность в центре мембраны с диаметром 8 мм (внутренний диаметр втулки 2). К ней прикладывается давление Р0, которое действует в поршневой полости гидростойки.

2. Кольцевая поверхность на мембране (Dм=16мм, dм=11мм) на которую давит подвижное кольцо 6. Здесь прикладывается давление с учетом сил трения между резиновым уплотнением 7 и стальными стенками, а также с учетом того, что давление жидкости действует на меньшую площадь защитного кольца 14 (Dк=16мм, dк=12мм).

Давление подвижного кольца на мембрану найдем по формуле:

где Fмемб (Fк ) – сила которая действует на мембрану (кольцо защитное), Н;

Fтр – сила трения между уплотнением и стальными стенками, Н;

Sк – площадь давления жидкости на кольцо защитное, м;

Sмемб – площадь давления подвижного кольца на мембрану, м;

Sтр – площадь контакта (трения) уплотнения со стальными стенками, м;

P0 – давление в поршневой полости гидростойки, Па;

f – коэффициент трения.

Рис. 3.27. Схема уплотнения резинового кольца

- площадь трения уплотнения вычисляется по формеле:

![]()

где l =0,00175 м ширина контакта уплотнения, принимается по графику [9, с.579]

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.