2 ШАХТНЫЙ ТРАНСПОРТ

Введение

В настоящее время на шахте используются следующие виды транспорта:

- электровозный,

- скребковые конвейеры,

- ленточные конвейеры.

Электровозный транспорт служит для доставки материалов и оборудования. Доставка в шахту осуществляется: с промплощадки до грузолюдского ствола электровозным транспортом, далее подъемной машиной Ц3∙2.2 до горизонта +70м, затем электровозным транспортом по квершлагу до заездов на уклоны. В качестве подвижного состава используются: - электровозы АМ – 8Д, вагонетки ВГ-3,3.

Технические характеристики электровоза АМ – 8Д.

- суммарная мощность тяговых двигателей, кВт - 2∙10;

- скорость электровоза, м/с - 2,0;

- тяговое усилие, кН - 8,8;

- тип элекродвигателя-ДРТ - 10А;

- напряжение, В - 110;

- часовой ток, А - 100;

- продолжительный ток, А - 50;

- тип аккумуляторной батареи - 90 ТНЖШ – 550 - У5;

- ширина колеи, мм - 900;

- масса, т - 8,0.

Технические характеристики вагонеток ВГ3,3.

- вместимость, м3 - 3,3;

- грузоподъемность, кг - 5900;

- колея, мм - 900;

- габаритные размеры, мм: ширина - 1350, длинна - 3575, высота - 1550;

- жесткая база, мм -1 100.

Скребковые конвейеры используются для выдачи угля из забоев. В проходческих забоях используются конвейера СР-70 и 2СР-70, в добычных забоях используются конвейера «Анжера-30», подробное описание которого приведено в § 1 настоящего проекта.

Ленточные конвейеры наиболее эффективный и безопасный транспорт. Поскольку вертикальная схема вскрытия определена фактически пройденными наклонными стволами, выдача угля на поверхность осуществляется конвейерной цепочкой. В данном проекте приведен подробный расчёт магистрального и участкового конвейеров.

2.1 Расчёт магистрального ленточного конвейера

Данные для расчёта ленточного конвейера

– часовая производительность, Qч = 1500 т / ч

– насыпная плотность

груза, g

= 0,85 т / м![]()

– наибольший размер характерных кусков, а = 300 мм

– максимальная длина транспортирования, l = 1500 м

– естественный угол откоса груза, r = 35 град

– угол наклона конвейера, b = 11 град

– скорость движения ленты, uо = 3,2 м / с.

Согласно [ 4 ], необходимая ширина ленты

(

2.1 )

(

2.1 )

где Qч - необходимая часовая производительность конвейера;

K![]() - коэффициент производительности К

- коэффициент производительности К![]() = 560 [ 3, табл. 14.20];

= 560 [ 3, табл. 14.20];

с - коэффициент снижения площади поперечного сечения насыпного груза на ленте с = 0,85 [3, табл. 14.19];

u![]() - скорость

движения ленты для предварительных расчетов;

- скорость

движения ленты для предварительных расчетов;

g - насыпная плотность груза (принимается по данным для расчёта).

Полученная по приёмной способности ширина ленты должна быть проверена по кусковатости.

Необходимая по кусковатости ширина ленты для рядового материала:

Вк ³ 2а + 200, ( 2.2 )

где а - наибольший размер характерных кусков.

Вк ³ 2 × 300 + 200 = 800 мм.

Принимается стандартная ширина ленты В = 1200 мм, согласно ГОСТ 22 644-77.

Уточняется скорость транспортирования:

(

2.3 )

(

2.3 )

где В- принятая ширина ленты, м.

Согласно ГОСТ 22 644-77 принимается стандартная скорость транспортирования полезного ископаемого V = 3,2 м / с.

Тяговый расчёт выполняется с использованием метода “обхода контура” по точкам с учётом отдельных видов распределённых и сосредоточенных сопротивлений по трассе конвейера.

Масса ленты на 1 м длины конвейера:

![]() (

2.4 )

(

2.4 )

где mл

- масса 1 м![]() ленты, кг (для ленты типа

2РТЛО-3000 принимается mл = 45 кг / м2 согласно [

4, табл. 6]).

ленты, кг (для ленты типа

2РТЛО-3000 принимается mл = 45 кг / м2 согласно [

4, табл. 6]).

qл = 1,2 × 45 = 54 кг / м.

Масса груза на 1 м длины конвейера:

,

( 2.5 )

,

( 2.5 )

кг/м.

кг/м.

Масса вращающихся частей роликоопор нагруженной ветви:

(

2.6 )

(

2.6 )

где ![]() - массы

вращающихся частей роликоопор нагруженной ветви ленты,

- массы

вращающихся частей роликоопор нагруженной ветви ленты,

принимается ![]() =

25 кг, согласно [ 3, табл. 7.11];

=

25 кг, согласно [ 3, табл. 7.11];

![]() - расстояние между роликоопорами

нагруженной ветви ленты, принимается

- расстояние между роликоопорами

нагруженной ветви ленты, принимается ![]() =

1,2 м, согласно [ 3, табл. 7.12]

=

1,2 м, согласно [ 3, табл. 7.12]

кг / м.

кг / м.

Масса вращающихся роликоопор порожней ветви ленты:

(

2.7 )

(

2.7 )

где ![]() - массы вращающихся частей

роликоопор нагруженной ветви ленты, принимается

- массы вращающихся частей

роликоопор нагруженной ветви ленты, принимается ![]() =

21,5 кг, согласно [3, табл. 7.11];

=

21,5 кг, согласно [3, табл. 7.11];

![]() - расстояние

между роликоопорами нагруженной ветви ленты,

- расстояние

между роликоопорами нагруженной ветви ленты,

принимается

![]() = 2,4 м, согласно [ 3, табл.

7.12]

= 2,4 м, согласно [ 3, табл.

7.12]

кг / м.

кг / м.

Сопротивление грузовой ветви ленточного конвейера определяется по формуле:

Wгр = l ×

g × {[ (qг+qл)

cos b+![]() ] ×

] × ![]() +(qг+qл)

sin b}, (

2.8 )

+(qг+qл)

sin b}, (

2.8 )

где b - угол установки конвейера;

![]() - коэффициент сопротивления

движению верхней ветви ленты, принимается

- коэффициент сопротивления

движению верхней ветви ленты, принимается ![]() =0,04

, согласно [4, табл. 4].

=0,04

, согласно [4, табл. 4].

Wгр =1500×9,81{[72,9+37)cos11°+20,8] 0,04+(72,9+37)sin11°}= 304403,2 H.

Сопротивление движению порожней ветви определяется по формуле:

Wп

= l × g × [ (qл × cos b+![]() ) ×

) × ![]() -

qл ×

sin b],

( 2.8 )

-

qл ×

sin b],

( 2.8 )

где ![]() - коэффициент сопротивления

движению нижней ветви ленты, принимается

- коэффициент сопротивления

движению нижней ветви ленты, принимается ![]() =0,035

, согласно [ 4, табл. 6 ].

=0,035

, согласно [ 4, табл. 6 ].

Wп = 1500 × 9,81 × [(37 × cos11°+9) × 0,035-37 × sin11°] = -80706,4 H.

Сопротивление движению в месте очистного устройства:

Wоч = Рс.о. × В, ( 2.9 )

где Рс.о. - удельное сопротивление очистки, принимается

Рс.о. = 500 Н / м, согласно [ 4 ].

Wоч = 500 × 1,2 = 600 Н.

Сопротивление движению в месте загрузки конвейера:

Wзаг = 0,1 qг (![]() -

-![]() ) × g+f ×

) × g+f ×

![]() ×

r × g ×

кб +к9 × lб

, ( 2.10 )

×

r × g ×

кб +к9 × lб

, ( 2.10 )

где f - коэффициент трения груза о стенки металлических бортов, принимается f = 0,35;

hб - высота борта, принимается hб = 1,5 м согласно [ 4, стр. 12];

кб - коэффициент бокового трения, принимается кб = 0,8;

к9 - удельное сопротивление трению уплотнительных резиновых полос о ленту, принимается к9 = 70 Н / м;

lб - длина загрузочных бортов, принимается lб = 5 м;

![]() -

-![]() =

2,5 - рекомендуется принимать согласно [4, стр. 12].

=

2,5 - рекомендуется принимать согласно [4, стр. 12].

Wзаг = 0,1× 72,9 × 2,5 × 9,81+0,35 × 1,52 × 0,85 × 9,81 × 0,8+70 × 5 = 534 Н.

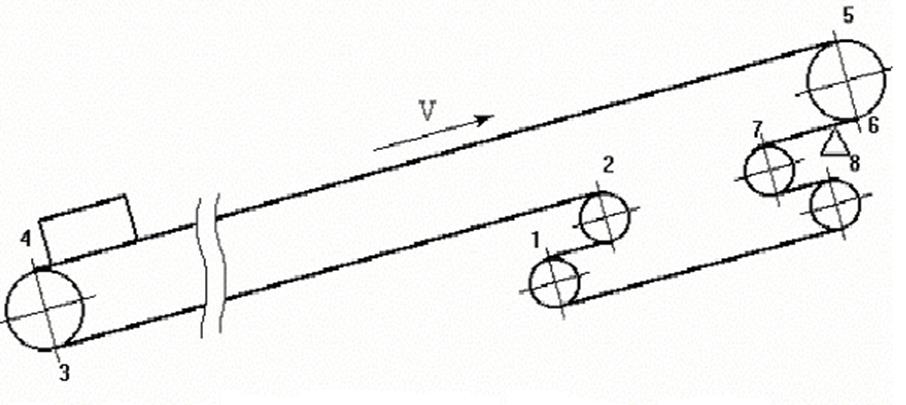

Принципиальная схема ленточного конвейера приведена на рис. 2.1.

Рисунок 2.1 – принципиальная схема ленточного конвейера

Определяется натяжение ленты в каждой точке контура по формулам:

S1 = Sсб;

S2 = S1 × ку = Sсб × 1,06;

S3 = S2 × Wп = Sсб × 1,06 - 80706,4;

S4 = S3 × ку = (Sсб × 1,06 - 80706,4) × 1,06 = 1,1236 × Sсб – 85548,8;

S5 = S4 + Wгр +Wзаг = 1,1236 × Sсб - 85548,8+304403,2+534 =

= 1,1236 × Sсб + 390486;

S6 = S5 × ку = (1,1236 × Sсб + 390486) × 1,06 = 1,191 × Sсб +413915;

S7 = S6 + Wоч = 1,191 × Sсб +413915+500 = 1,191 × Sсб +414415;

S8 = S7 × ку = (1,191 × Sсб +414415) × 1,06 = 1,2625 × Sсб +439280.

Минимальное натяжение сбегающей ветви ленты Sсб min у приводного барабана по условию исключения ее проскальзывания определяется по формуле

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.