Как российские, так и зарубежные долотные заводы изготавливают ШД в основном для бурения глубоких скважин на нефть и газ, где их исторически начали применять и применяют в настоящее время. На карьерах ШД начали использовать с 60-х годов прошлого века. При этом в горной промышленности применяются ШД, принципы создания которых определены в основном условиями проходки глубоких скважин, где решающим фактором эффективности инструмента является снижение потерь времени на замену изношенного долота на большой глубине. Здесь потери производительности от длительности подъемно-спусковых операций, сильно зависящей от износостойкости долота, не удается компенсировать увеличением скорости бурения. Это вынуждает нефтяников создавать опоры и вооружение ШД высокой стойкости, применяя сложную и затратную технологию изготовления. Такой подход по инерции сохраняется при изготовлении долот горнорудного назначения с небольшой корректировкой конструкции, связанной с очисткой скважины сжатым воздухом вместо промывочной жидкости. Экономически это не всегда оправдывается, так как по сравнению с нефтяными и газовыми, взрывные скважины имеют в десятки и сотни раз меньшую глубину, поэтому затраты времени на замену долота и степень риска при их отказе ничтожны. При этом существенно меньше потери энергии в буровом ставе и затраты её на эвакуацию буровой мелочи из скважины. Однако в себестоимости 1 м взрывных скважин затраты на шарошечные долота в крепких породах в 2 – 6 раз и более (в зависимости от диаметра и крепости пород) превышают остальные затраты из-за высокой стоимости ШД, которая не компенсируется достигаемой стойкостью долот и их скоростными качествами. Более того, повышение долговечности ШД, всегда связанное с большим ростом их цены, не всегда приводит, как показывают наблюдения, к уменьшению удельных затрат на бурение. В этом отношении характерны опытные данные Р. И. Сухова [6], полученные в условиях Главного карьера АО «Качканарский ГОК» при испытании на станках СБШ–250 МН-32 шарошечных долот диаметром 244,5 мм фирмы «Смит» в сравнении с дешевыми отечественными долотами. Буровой блок был представлен породами с коэффициентом крепости f = 14. Долота выходили из строя по причине износа подшипников опор. Испытания показали, что трехкратное увеличение стойкости (проходки на долото) сопровождается трехкратным увеличением стоимости долот, и не дает экономического эффекта, т.к. скоростные качества долот практически равноценны, а затраты времени на замену долота незначительны. Удельные затраты на буровой инструмент на 1 метр бурения оказываются одинаковыми.

Аналогичные результаты получены при испытаниях отечественных и зарубежных шарошечных долот на карьерах “Удачный“ и “Юбилейный“ АК “АЛРОСА“ [7]. Анализ стоимости бурения одного метра скважины долотами ВН-50 и МАG 43СА (изготовитель - фирма “Бейкер Хьюз“), 250,8ТКЗ–ПГВ и 244,5 Т -ПГВ -Р221 (изготовитель ОАО “Волгабурмаш“), 244,5 ТКЗ-ПВ W2 и 244,5 ТПВ W3 (АО “Уралбурмаш“) показал, что этот показатель по долотной составляющей для отечественных и импортных долот, при существенно различающихся показателях проходки, отличается незначительно и находится в пределах 15 - 18 руб./м (карьер “Удачный“), причем на карьере “Юбилейный“ самые лучшие стоимостные показатели (7 - 8 руб./м) получены для отечественных долот производства “Волгабурмаш“. Отрицательные результаты получены на Мазульском карьере известняка (ОАО “Ачинский глиноземный комбинат”) при испытаниях шарошечных долот Теrrа-5 и Теrrа-6 фирмы “Sandvic“ в сравнении с отечественными долотами ТПВ-244,5 и ТКЗ-244,5, цена которых ниже зарубежных в 7 - 9 раз [8]. Не исключено, что в ряде условий могут быть получены положительные результаты, особенно в глубоком бурении.

Технологические и технические недостатки применяемых ШД наиболее рельефно проявляются на угольных разрезах, где преобладают сложноструктурные уступы с частым чередованием пород с коэффициентом крепости в диапазоне f = 1 - 12. В таких условиях скоростные качества шарошечного бурения могут проявляться только при соответствующем чередовании долот типов М, МЗ, Т и ТЗ. Однако в пределах мелкой скважины менять долота нецелесообразно из-за больших потерь производительности. Поэтому, как правило, используют долота типа Т, рассчитанные на слои более крепких пород (f = 8 – 10). В итоге потенциальные возможности шарошечного способа не используются. В связи с этим разработаны более сложные, многодетальные и дорогие комбинированные инструменты режуще-шарошечного, ударно-шарошечного и режуще-ударного типов, которые используются в небольшом количестве и не лишены недостатков, особенно при переходе на большие диаметры скважин.

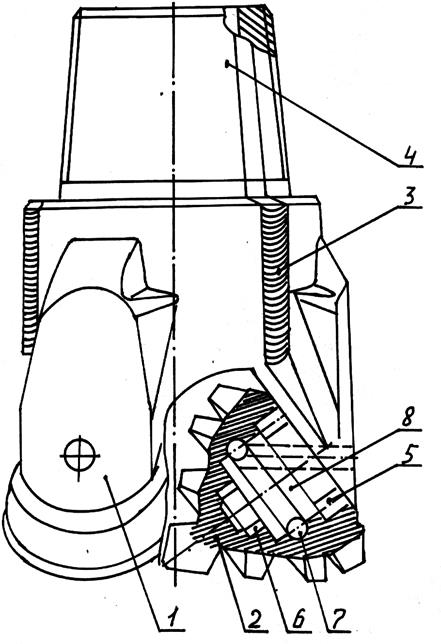

Применяемый в настоящее время отечественный и зарубежный шарошечный буровой инструмент является неразборным. Он состоит (рис. 1.3) секций, соединенных между собой сварочным швом 3. Каждая секция состоит из лапы 1, на цапфе которой смонтирована шарошка 2, свободно вращающаяся на опоре. Опоры шарошек собраны по схеме Р-Ш-Р: большой роликовый подшипник 5, шариковый ряд – замок 7, малый роликовый подшипник 6. Шарики замкового подшипника закладываются при сборке через отверстие в цапфе лапы 8, которые потом заваривают. Соединенные сваркой секции долота образуют корпус, верхняя часть которого заканчивается резьбовым конусным ниппелем 4, с помощью которого долото присоединяют к конечной штанге бурового става.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.