Осевое усилие на долото, кН 150-200

Число оборотов вращателя, мин-1 100-120

Производительность компрессора, м3/мин 32

Давление воздушно – водяной смеси, атм 5

Реставрационные долота ОКПВ-244,5 и ТКЗ-244,5 отработали, соответственно, в среднем 141 и 60 м. Основная причина выхода из строя реставрационных шарошечных долот – заклинивание одной из шарошек на опоре.

В условиях производства Мазульского известнякового рудника ОАО «Ачинский глиноземный комбинат» при средней проходке новых долот типа ОК и ТКЗ (производства ОАО «Волгабурмаш»), равной 450 м, средняя стоимость бурения 1 м скважины новым долотом составляет

руб/м,

руб/м,

где А – стоимость машино – смены, А = 6000 руб/см; Пс – заданная сменная производительность станка, Пс=110м/см; Сд.н.- средняя стоимость нового долота, Сд.н.=34000 руб; Lд.н.- проходка нового долота, Lд.н.= 300-600 м.

Стоимость бурения 1 м скважины реставрированным долотом составляет

руб/м,

руб/м,

где Сд.в.- стоимость восстановления долота, Сд.в.= 614 руб.,

![]() ,

,

где ∑ЗП – сумма заработной платы рабочего при восстановление одного долота, ∑ЗП = 81,9 руб.; Сэ – стоимость электродов, затрачиваемых на восстановление одного долота, Сэ = 450 руб.; Спр – стоимость электроэнергии, потребляемой оборудованием, задействованным в реставрации долота, Сэл.эн = 9,6 руб.; Зпр – прочие расходы (смазочные и другие материалы, инструменты и т.д.), Зпр = 56 руб.

Кроме этого несколько вырос коэффициент технического использования долота и стал равен 8 % вместо 6,6 %.

Около 20 % долот выходит из строя по причине износа его корпусной части (лап, ниппеля).

В основу технологического процесса восстановления лап долот положен также принцип замены изношенных элементов на новые. Технология восстановления включает операции отделения изношенной лапы (лап) от остальной части долота и приварки на ее место лапы невыработавшей свой ресурс.

Оригинальное шарошечное долото воспринимает большие усилие (0,3 мН) и крутящие моменты (4,2 кНм). С точки зрения прочности и деформирования лап долот, на которых укреплены шарошки, представленной собой интерес короткие балки переломленного поперечного сечения, воспринимающие сжимающие усилия, изгибающие и крутящие моменты, при этом их несущая способность обеспечивается большой площадью поперечного сечения лап. При переходе конструктивному варианту с приваренными лапами вытекает вопрос о несущей способности сварного шва; т.к. вся нагрузка, передававшиеся ранее через все сечения лапы, теперь передается только через сварной шов.

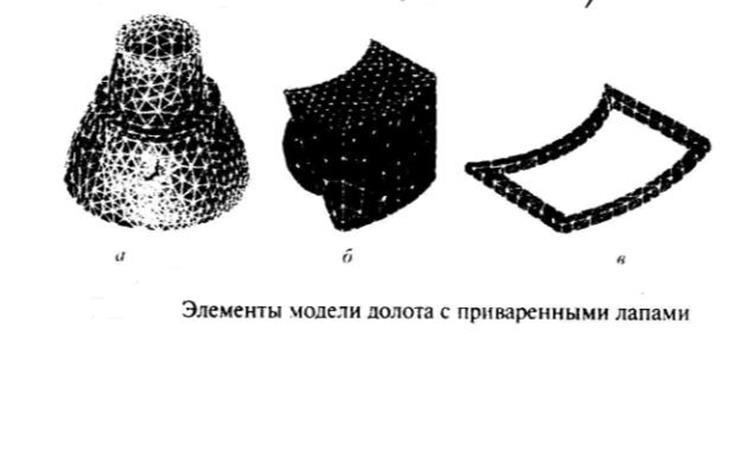

Для оценки несущей способности сварного шва нами [20] разработана объемная конечно – элементная модель долота. Модель состоит из трех групп конечных элементов (показаны не в масштабе); тело долота (рис. 2.2,а), лапы (рис. 2.2,б) и сварной шов (рис. 2.2,в).

Сварной шов смоделирован слоем конечных элементов таким образом, что они отображают деформирование шва с шириной и глубиной провара 5 мм. Лапа присоединена к телу долота посредством шва и вся нагрузка, воспринимающаяся лапой, передается на тело долота через сварной шов.

Рассчитывалось напряженное состояние для случаев:

- нагрузка равномерно распределяется на три шарошки;

- нагрузка воспринимается одной шарошкой;

В первом случае (рис. 2.3.)

Преобладающие напряжения по телу и лапам долота не превышают 40 мПа (вида), в зоне перехода к резьбовой части долота, а также в зонах крепления лап (вида а, б) преобладают напряжение до 80 мПа, непосредственно в сварном шве напряжения достигают 200 мПа (вид в).

Указанные уровни напряжений в сварном шве являются формально допустимыми (особенно с учетом небольшой длины перегруженной зоны), но нежелательными в силу практической неизбежности дефектов и геометрических несовершенность сварного шва.

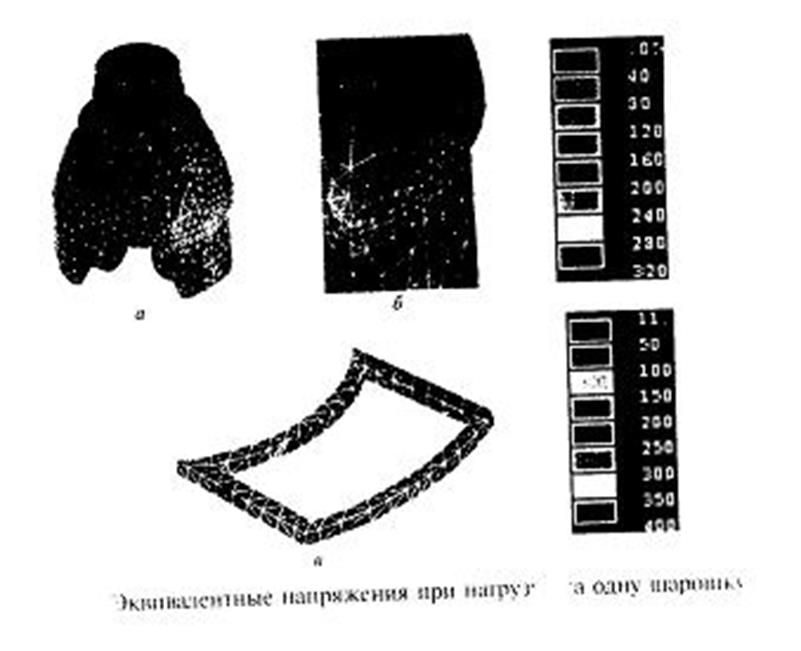

Во втором случае (рис. 2.4.) основная часть долота напряжена до уровня 40-80 мПа вид (а).

Со стороны, воспринимающей нагрузку лапы шарошки, преобладающие напряжения достигают 120-200 мПа (вид б), достигая в зоне сварного шва 320 мПа. Непосредственно в сварном шве (вид в) напряжения принимаются в широком диапазоне от -50 до 400 мПа и выше (серые участки), при этом велики градиенты напряжений. Такой уровень нагруженности являются недопустимым.

Экспертная оценка возможности и частоты возникновения ситуации восприятия всей нагрузки одной шарошки вряд ли реальна. Поэтому с учетом динамики работы шарошечного долота такой шов не может быть рекомендован к практическому применению с точки зрения несущей способности.

Результаты расчетов усиленного сварного шва шириной 5м глубиной провара 10 мм не дают желаемого результата напряженного состояния. Основной вывод – сварной шов может выполнить только функции фиксации.

Свариваемых деталей, а силовой поток должен передаваться через основной металл. В качестве конструктивных схем соединения лапы с корпусом долот

рассмотрены варианты:

- усиление вертикальными вставками;

- усиление горизонтальными радиальными вставками.

При усилении вертикальными вставками (рис. 2.5.)

в теле долота и лапы выполняются два отверстия диаметром 10-15 мм. Заготавливаются два прутка соответствующих диаметра и длины. После механической сборки производится обваривание контура зоны контакта лапы и тела долота. При этом основная нагрузка при работе будет восприниматься вертикальными вставками, а сварной шов будет разгружен. Расчет выполнен при диаметре вставки 15 мм и длиной 45 мм. Сварной шов принят с шириной 5 мм и глубиной провара 10 мм.

В варианте усиления шва горизонтальными радиальными вставками (рис. 2.6.) в теле долота и лапы выполняются отверстия таким образом, что одна половина объема отверстие находится в теле долота, а вторая – в лапе.

Расчет выполнен при диаметре вставки 15 мм и длиной 30 мм. Сварной шов принят с шириной 5 мм и глубиной провара 10 мм.

Расчеты по обеим вариантам усиления шва показывает, что с точки зрения прочности и несущей способности они вполне работоспособны особенно в нормальных эксплуатационных условиях (при распределении нагрузки на три шарошки). В наиболее нагруженной части вставок напряжения достигают на незначительном по протяженности участке 150 мПа. Только при восприятии всей нагрузки одной шарошки возникают напряжение в 200 мПа, что с учетом кратковременности и малой величины перегруженной зоны вполне могут быть признаны безопасными для основного металла практически всех конструкционных сталей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.