5. РАЗРАБОТКА МАКЕТА АНТЕННЫ И ЕГО ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ.

5.1. Разработка конструкции и изготовление антенны.

Широкополосная директорная антенна состоит из основных деталей: траверса, вибраторов, диэлектрических вставок, различных крепежных приспособлений (рис. 41). Директоры крепятся к траверсе саморезами. но исходя из того, что конструкция директора необычна, а именно состоит из трех вибраторов (в базовой антенне), скрепленных между собой диэлектрическими вставками, то саморезом к траверсе крепится только центральный вибратор (рис 42). Полотно из 9-ти обычных вибраторов прикручивается болтами к базовой антенне с помощью крепежного приспособления, а составной рефлектор крестовым крепежом.

В качестве материала для изготовления вибраторов будем использовать аллюминевые трубки. При изготовлении телевизионных антенн широко применяются различные аллюминевые сплавы: АМц, Д1, Д16, АМг2, АМг6, АД-31. Материалы из мягкого сплава АМц очень пластичны, легко поддаются гибки и сварке, однако детали из этого материала легко деформируются под действием нагрузок. Материалы из сплавов Д1 и Д6 имеют высокую механическую прочность, однако гибка и сварка деталей затруднительны. Наилучшими качествами обладают материалы из сплавов АМг2 и АМг6, имеющие высокую механическую прочность в сочетании с пластичностью. Эти материалы легко поддаются гибки, хорошо свариваются. Важным достоинством материалов из этих сплавов является коррозийная стойкость в атмосфере промышленных газов, что позволяет эксплуатировать их без покрытий на открытом воздухе в течение 10...12 лет.

Вибраторы антенны выполнены из трубок алюминиевого сплава АМг2 диаметром 8 мм и с толщиной стенок 1 мм.

При выборе материалов для крепежа необходимо помнить, что некоторые из них при непосредственном контакте образуют недопустимую электрохимическую пару, приводящую к постепенному разрушению деталей в месте контакта. Это явление сказывается особенно сильно при повышенной влажности и в условиях морского климата. В соответствии с требованием ГОСТ 11289-80 все металлические части антенны должны иметь противокоррозийную защиту. Для районов суши, кроме районов с очень холодным климатом (общеклиматическое исполнение) крепежное приспособление должно быть хромировано.

Весь процесс изготовления ШДА состоит из двух частей: заготовительная часть и сборочная часть. Наиболее трудоемкая часть – это заготовительная, так как необходимо изготовить все элементы конструкции. На сборочном этапе все эти элементы соединяются в единое целое. Содержание операций, их последовательность и количество зависят от требований к изготовлению деталей и типа производства.

Практически всегда существует несколько технически возможных реализаций отдельных операций для определенных условий производства, из которых можно определить доминирующий экономически целесообразный вариант.

Металлические крепежные приспособления (фигурные планки, крестообразные соединители и т.д.) изготавливаются методом холодной штамповки.

Все методы формообразования, вне зависимости от физической природы исходных материалов, могут быть отнесены к трем основным группам: штамповке и другим сходным с ней методам обработки давлением, различным методам прессования и литья.

Все перечисленные методы характеризуются:

![]() высокой

производительностью;

высокой

производительностью;

![]() малой

трудоемкостью;

малой

трудоемкостью;

![]() относительно

высокой и почти постоянной точностью;

относительно

высокой и почти постоянной точностью;

![]() возможность

полной автоматизации.

возможность

полной автоматизации.

Совокупным результатом перечисленных достоинств является высокая экономическая эффективность методов, проявляющаяся в условиях серийного и, в особенности, массового производства.

Горячее прессование пластмасс – это основной способ изготовления деталей из сырьевых термореактивных пластмасс. В качестве универсального оборудования, являющегося источником внешнего давления, используют гидравлические прессы различного конструктивного оформления. Процесс формообразования осуществляется в пресс-формах, выполняющих функции специального технологического оснащения. Используют два способа прессования: прямое и литьевое. Прямое прессование является простым и дешевым способом изготовления пластмассовых деталей несложной конфигурации. Пресс-материал в необходимом количестве размещается в загрузочной камере являющейся продолжением полости нижней полуформы. Нагреваясь от стенок пресс-материал переходит в пластичное состояние и формообразование детали происходит при полном смыкании полуформ. Нижняя полуформа называется матрицей, верхняя (подвижная) – пуансоном. Матрица является элементом, в котором прессуемые детали приобретают заданную форму. Очертание оформляющее полость матрицы соответствует наружной конфигурации прессуемой детали. Пуансон обеспечивает передачу давления на пресс-материал, находящийся в загрузочной камере, и оформляет внутреннюю и верхнюю поверхность детали. Для устранения излишков материала при прессовании между пуансоном и матрицей предусматривают кольцевой зазор 0,05-0,1 мм., а также специальные канавки на пуансоне. Из-за усадки детали при остывании она остается в полуформе с наибольшим количеством отступов. Для снятия детали с пуансона используются съемники, для извлечения из матрицы – выталкиватель.

5.2. Измерение электродинамических характеристик ШДА.

5.2.1.Измерение коэффициента стоячей волны.

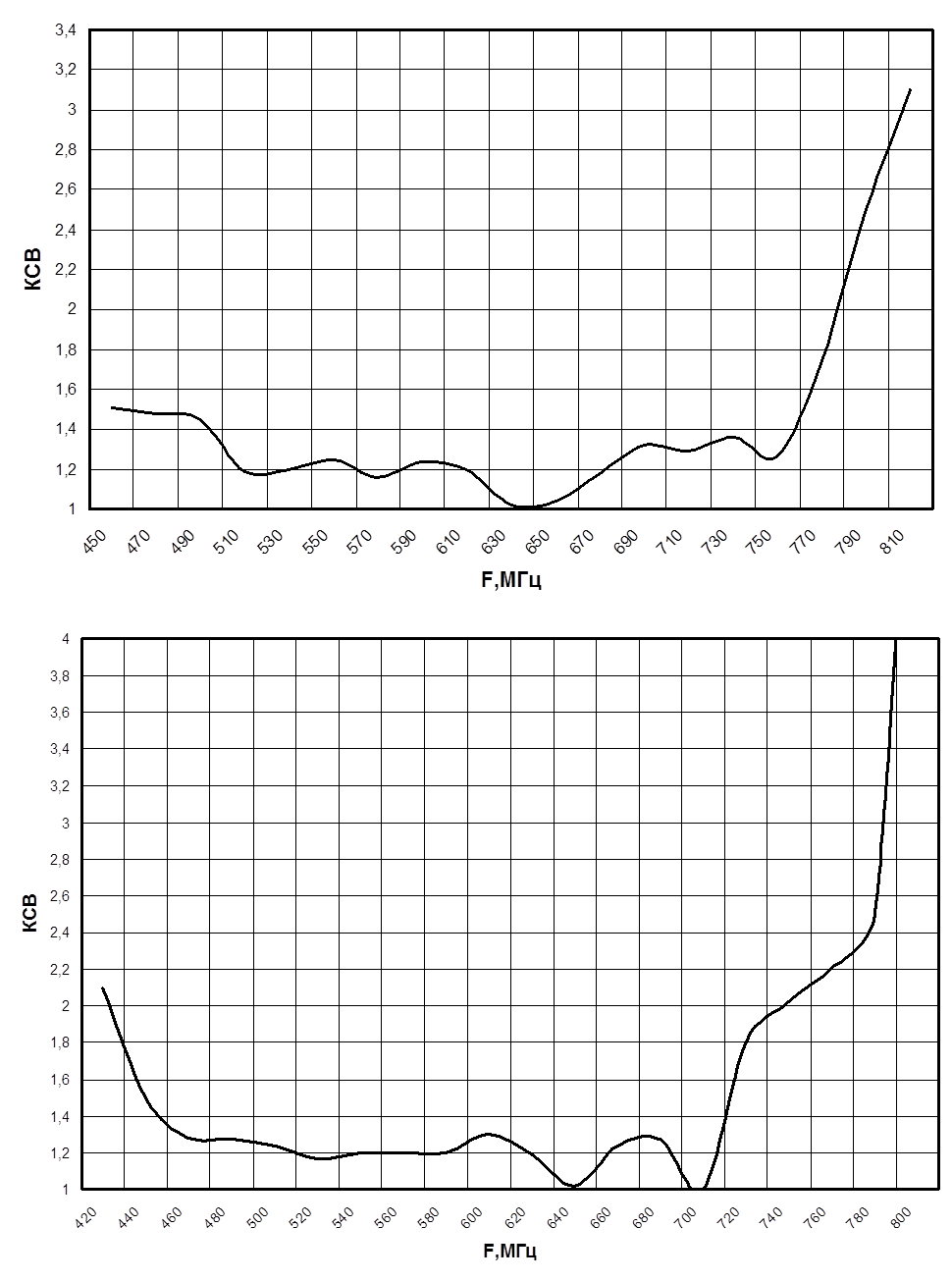

Для измерения КСВ собирается схема, изображенная на рис.43...44. В качестве измерителя используется измеритель комплексных коэффициентов передачи Р4-11. На рис.45...46 приведены экспериментальные характеристики базовой, а также конечной антенны, на основе базовой.

Рис.45. Зависимость КСВ от частоты для базовой

антенны.

Рис.46. Зависимость КСВ от частоты для конечной антенны.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.