10

1. Субтрактивный (химический)

2. Аддитивный:

- химическая металлизация

- комбинированный – хим.металл. + гальваническое усиление меди.

3. Метод последовательного наращивания. Он реализуется с помощью тонкоплёночной

и толстоплёночной технологии.

1) Субтракция – “отнимание”. Самый распространённый метод и лучше всего освоен

технологически.

Исходный материал: одно или двух сторонний фольгированный текстолит.

Рисунок печатных проводников наносится на фольгированную основу в виде защитной

резистивной плёнки. Не покрытые резистом места стравливают и удаляют травлением.

2) Аддитивный – “прибавлять”

Исходный материал: не фольгированный диэлектрик.

На поверхность не фольгированного диэлектрика наносится рисунок ПП.

3) Это формирование многослойной структуры в непрерывном процессе и с

чередующимися изоляционными проводящими слоями. При этом тонкоплёночная

технология – процесс получения плёнок на вакуумных установках.

Толстоплёночная технология – это нанесение паст через трафарет с последующем

выжиганием.

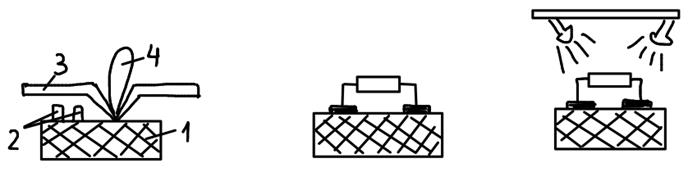

Основные технологические операции изготовления ПП.

Химически позитивным методом.

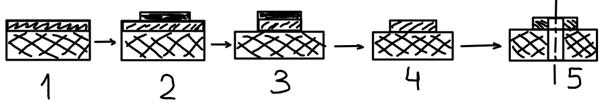

1

– получение заготовки, 2 – получение защитного рельефа, 3 – Травление, 4 –

удаление фоторезиста, 5 – получение отверстий.

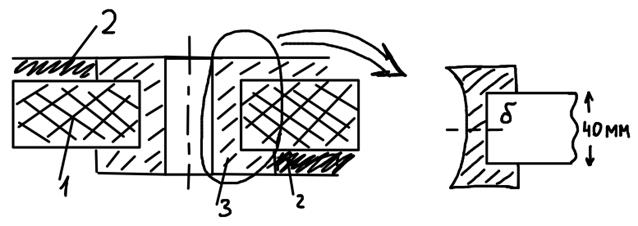

Технология производства двухсторонней ПП сложнее и связано с получением

выходных отверстий.

Сложность:

получение однотолщинного по глубине слоя металла.

Аддитивная технология:

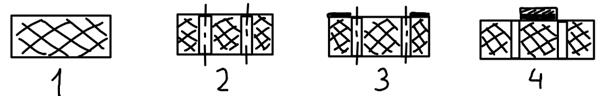

1

– получение заготовки, 2 – получение отверстий, 3 - нанесение защитного

рельефа, 4 – получение тонкого слоя меди

Химическое осаждение низко производительный процесс 1мкр/час

- Гибкие ПП это аналог жестких ПП.

Могут быть одно и двух сторонние. Изготавливаются методом поверхностного

монтажа.

11

11

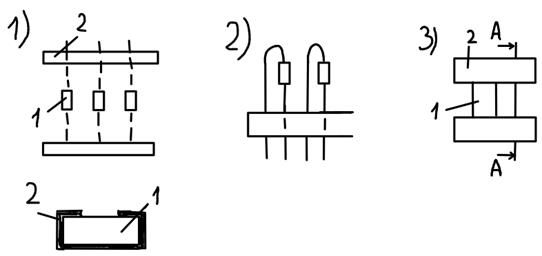

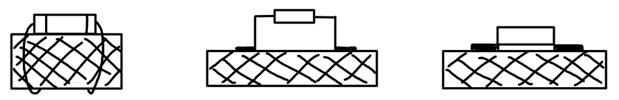

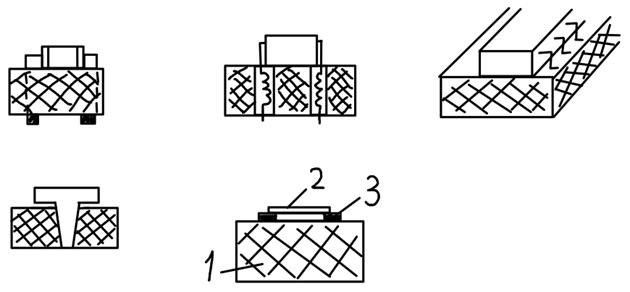

1-ый этап монтажа узла в зависимости от конструкции контактных узлов

различают 3 вида сборки:

1) Со штыревыми выводами:

2)

С планарными выводами:

3) Без выводов:

2, 3 – поверхностный монтаж.

Основные технологические операции при сборке печатных узлов.

Сборка – подготовка ЭРЭ, транспортировка их в зону сборки и установка на ПП.

Компонент может быть предварительно размещён на ленто носителях.

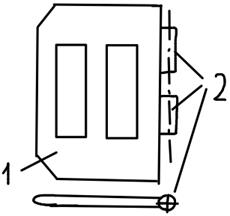

1, 2 – ленто носители

3 – кассеты носители

Должен быть анти статичен.

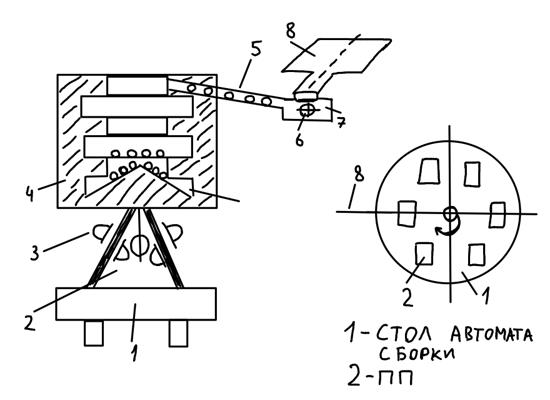

Вибробункер:

1

– Основание(8-10кг), 2 – Пластинчатая пружина, 3 – Электро/магнитные катушки, 4

– Чаша вибробункера, 5 – Лоток подачи изделия в зону работы автомата, 6 –

Приёмный лоток, 7 – ЭРЭ(изделие), 8 – Захват автомата сборки

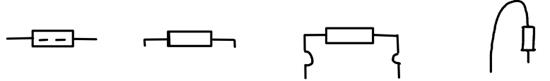

Формовка вывода:

Для микроэлементов:

Для

микроcхем:

Фиксация

элементов на ПП.

Фиксация

элементов на ПП.

1)

За счёт подгиба

2) С помощью зига

3) Клей

4) Конический вывод

5) Вязкая паста

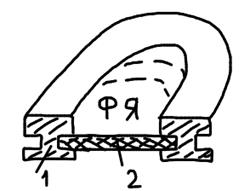

1 – диэлектрическое основание

2 – чип

3 – паста (припой)

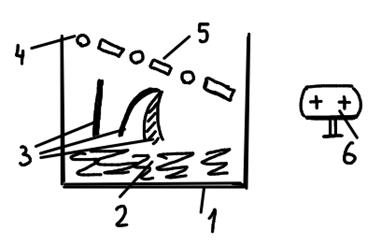

Пайка элементов на ПП.

В серийном производстве - пайка погружением, когда ПП с собранными на ней

элементами помещается в расплавленный припой называется пайка волной припоя

(пайка окупанием).

Установка пайки элементов волной припоя:

1

– ванна, 2 – расплавленный припой, 3 – Посадки, 4 – Транспортёр, 5 – ПП с ЭРЭ, 6

– Электродвигатель подачи припоя в зону посадки

Плата перемещается навстречу припою. При контакте с припоем происходит плавка.

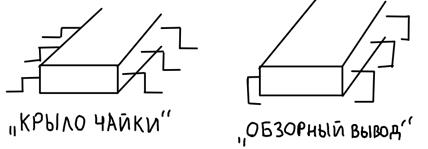

По конструкции посадки бывают нескольких видов:

Лучше те, которые дают меньше окиси припоя.

1) Нанесение припойной пасты

1 – основание

2 – припойная паста

3 – желоб транспортёра

4 – резиновая лопатка

2) Монтаж ЭРЭ на припойную пасту

3) Инфракрасная пайка

12

БНК – базовая несущая конструкция

Для модулей 1 – ого уровня БНК является каркасом для размещения составных

частей конструкции. Размеры стандартизованы.

Например:

Я-1-1-1это Ячейка-стандартная ЭВМ-без рамки-одна ПП.

1

– каркас, 2 – место установки модулей 1 – ого уровня.

Каркас для печатных узлов:

1

– рамка, 2 – шарниры

Конструкция модуля 1 – ого уровня:

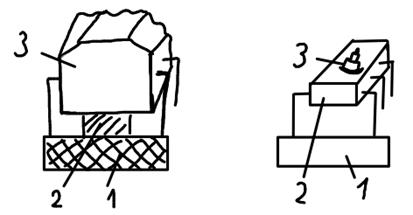

1

– диэлектрическое основание, 2 – периферийный радиатор

Варианты отвода тепла от теплонагруженных микросхем и микросборок.

1)

Установка элементов на шину. Материал шины – Al,

Cu. Толщина до 1мм.

При наличии периферийного радиатора тепловая шина крепится с помощью заклёпок

на периферийный радиатор.

2) Установка на термонагруженную микросхему радиатора.

Конструирование модулей 2 – ого уровня.

Это второй структурный уровень. Блок объединяет ФЯ, крупноформатные

элементы(трансформаторы, элементы крепления).

Отличительная черта блока – наличие лицевой панели. Может иметь самостоятельное

применение или входить в состав стойки, шкафа, пульта.

Основные требования:

1. Защита от механического и климатического воздействия.

2. Обеспечение конструктивной совместимости с другими РЭС.

3. Ремонтно пригодность

4. Обеспечение тепловых режимов

Блоки бывают:

герметичные, негерметичные

В ГОСТ оговорены основные габаритные размеры.

Конструктор при разработке блока решает вопросы:

1. Электрической и тепловой совместимости

2. Ремонтопригодности

3. Возможности автоматизации сборочных операций

4. Конструирование лицевой панели

ТЭЗ – типовой элемент замены, модуль 1- ого уровня на котором размещён

соединитель для внешней коммутации в состав которого входит: лицевая панель,

ЭРЭ микросхемы, размещённые на диэлектрическом основании.

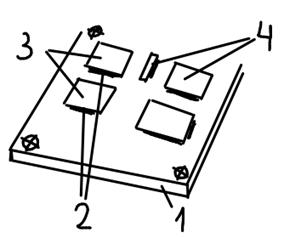

Объединительная (материнская плата) – это плата электроники, на которой вместе

с компонентами схемы установлены электрические соединители, в которых можно

установить тепловые элементы замены с недостающими компонентами схемы прибора.

1

– объединительная плата, 2 – электрический соединитель, 3 – ТЭЗ, 4 – микросхемы

13

13

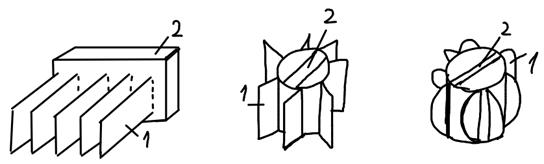

Компоновочные схемы блоков:

1) Параллелепипед

2) Цилиндр

3) Сфера

1 – типовой элемент замены, 2 – монтажная плата

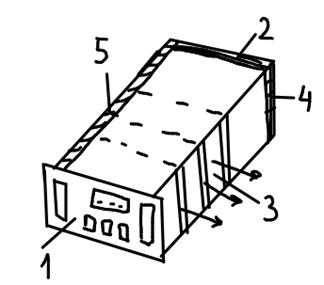

4) Блок разъёмной конструкции:

1

– лицевая панель

2 – задняя панель

3 – функциональная ячейка

4 – зона межблочных коммутаций

5 – зона внутри блочной коммутации

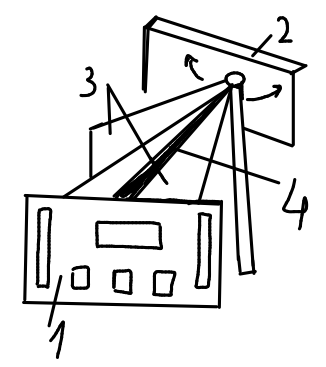

5) Блок книжной конструкции:

1 – лицевая панель

2 – задняя панель

3 – функциональная ячейка

4 – объединительная плата

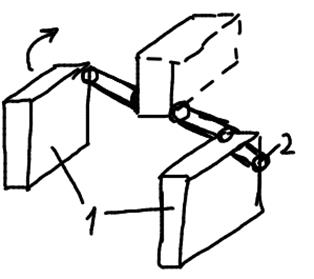

6) Откидные конструкции:

1

– функциональная ячейка, 2 – ось

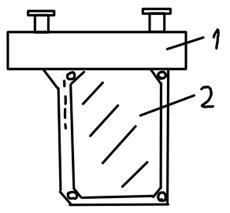

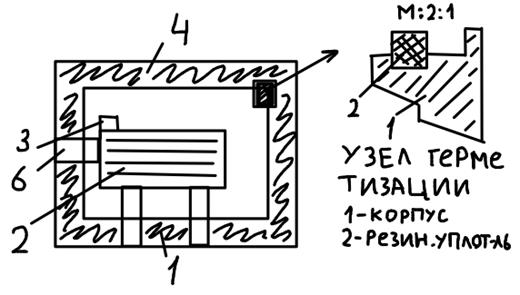

7) Блок герметичной конструкции:

1

– корпус, 2 – функциональная ячейка, 3 – гибкий шлейф, 4- крышка корпуса, 5 –

узел герметизации, 6 – разъём

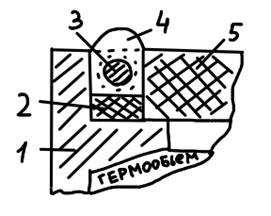

Вакуумно – плотная герметизация обеспечивается паяным швом между крышкой и

корпусом.

1

– корпус гермообъёма, 2- эластичная прокладка, 3 – стальная проволока, 4 – зона

пайки, 5 – крышка гермообъёма

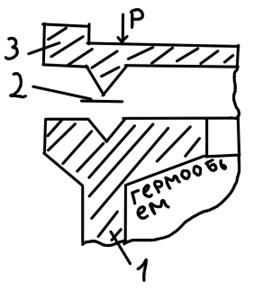

Вариант конструкции с полной герметизацией:

p –

прикладываемая сила, 1 – корпус, 2 – Медная прокладка толщиной 0,3-0,5мм, 3 –

крышка

При затяжке болтов прокладка деформируется и заполняет микронеровности стыка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.