ВВЕДЕНИЕ

Исходя из основных концепций современной экономики, существование всех предприятий и фирм обусловлено жесткой и непрекращающейся борьбой за свои позиции на рынке товаров и предложений.

Закон маркетинга гласит – кто забывает о конкурентах, того завтра забывает рынок.

Одним из важнейших а зачастую решающим фактором выживания в жестких условиях конкуренции, является возможность производства продукции требуемого качества, за меньшее время с минимальными затратами сырья и энергии. Огромнейшую роль, роль заботы о настоящем и будущем всего человечества, имеет соблюдение норм и требований экологии. Как этого добиться? Ответ очевиден – необходимо использовать самые перспективные технологии производства и самые лучшие разработки в сфере рабочего оборудования. Только таким образом можно достичь меньших затрат энергии, свести к минимуму потери исходного сырья, сократить промышленные отходы и увеличить безопасность обслуживающего персонала.

Одним из производственных учреждений высокого уровня, предприятием в котором находят отражение, а так же непосредственное применение ведущие мировые технологии, является Белорусский металлургический завод.

БМЗ сегодня - это современнейший завод черной металлургии европейского типа.

По уровню автоматизации технологических процессов, по совокупности сталеплавильного, прокатного и метизного переделов производства металлокорда БМЗ является уникальным предприятием черной металлургии, не имеющим аналогов в мировой практике.

На сегодняшний день мировая тенденция развития сталеплавильного производства заключается во внедрении и повсеместном распространении методов ковшевой металлургии. Достигаемые при этом преимущества обусловлены широкими возможностями при частичном перенесении решений вопросов по рафинированию и доводке стали из плавильных агрегатов на установки внепечной обработки. При этом одной из главных задач в организации такой комплексной технологии является рациональное перераспределение и сочетание технологических приемов и режимов по стадиям сталеплавильного процесса.

Новейшие методы ковшевой металлургии находят свое самое непосредственное применение в работе сталеплавильного производства ЭСПЦ -2.

Технология непрерывной разливки

высокоуглеродистой стали на Белорусском металлургическом заводе

Краткая характеристика МНЛЗ № 3 и технология непрерывной разливки стали

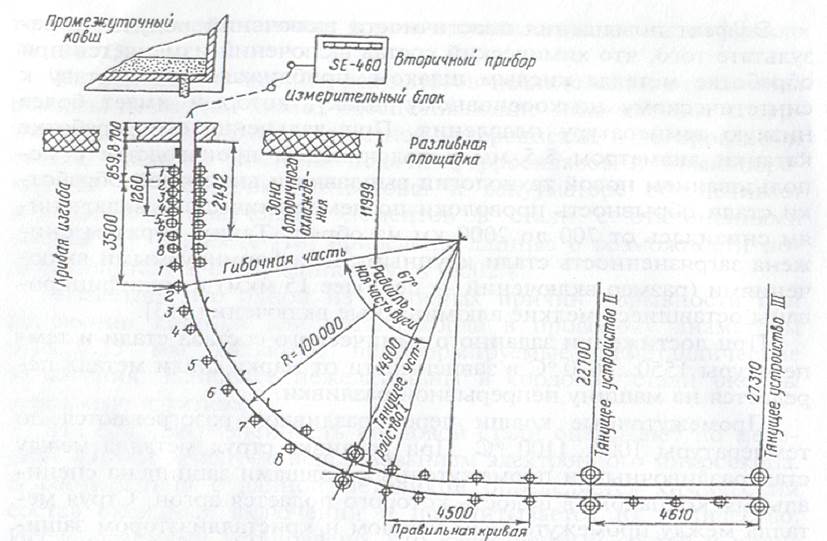

Разливка высококачественных сталей, в том числе кордовых и легированных, производится на МНЛЗ № 3. Машина четырех-ручьевая, относится к машинам вертикального типа с прямолинейным кристаллизатором с последовательным изгибом и выпрямлением заготовок (рис. 1). Сечение заготовок 250x300 и 300x400 мм. Диапазон скоростей 0,1... 1,5 м/мин, расстояние от зеркала металла до средней точки радиуса 3200 мм, радиус дуги 10 м.

Принцип работы машины следующий. Жидкую сталь подают мостовым краном в двухстопорном сталеразливочном ковше. Поворотная башня перемещает ковш на одной из двух пар кронштейнов, составляющих «двойные вилы», из радиального пролета к месту разливки. Жидкая сталь из сталеразливочного ковша поступает в промежуточный ковш, из которого распределяется по четыре ручья. Емкость ковша позволяет провести серийную разливку типа «плавка на плавку». Две тележки обеспечивают перемещение промежуточных ковшей по разливочной площадке и точное центрирование их над кристаллизаторами. Промежуточные емкости оборудованы системой регулирования расхода металла в каждый кристаллизатор в зависимости от скорости разливки на ручье.

рис.1 Схема МНЛЗ -3 Белорусского металлургического завода

Каждый ручей МНЛЗ представляет собой самостоятельный агрегат со своими исполнительными механизмами и автономной системой автоматического регулирования. Кристаллизатор крепится на качающемся столе с соблюдением точной центровки его относительно технологической оси. Механизм качания приводит его в движение по синусоидальному циклу.

Рабочие стенки кристаллизатора выполнены из меди, их длина 700 мм. Материал рабочих стенок наравне с хорошей теплопроводностью должен иметь высокие механические свойства. Поэтому наряду с хромированными используются кристаллизаторы с мультиплакированными рабочими стенками. Система мультиплакирования позволяет увеличить более чем в 5 раз сроки эксплуатации кристаллизаторов и состоит из трех слоев на медной основе рабочих стенок: никеля, полинита и хрома. Никель в данном случае используется в качестве клеющего вещества между медью и полинитом. Действие полинита заключается в том, что при возрастании температуры твердость его быстро увеличивается и в испытаниях на износ при высоких температурах он обладает лучшими характеристиками, чем никель или хром. Слой хрома обеспечивает лучшую защиту полинита от прямого контакта с расплавленной сталью во время разливки.

Под кристаллизатором расположена трехсекционная форсуночная зона вторичного охлаждения (ЗВО). Первая секция ЗВО вместе с направляющими роликами крепится на нижней части кристаллизатора и совершает вместе с ним возвратно-поступательное движение. Она состоит из трех рядов (12 шт.) плоскофакельных форсунок, ориентированных на грани слитка. Протяженность секции 0,3 м. Вторую секцию ЗВО составляют три ряда (12 шт.) форсунок типа TG. Ее протяженность 0,8 м. В третью секцию ЗВО входят пять рядов (20 шт.) форсунок TG. Протяженность секции 1,5 м. Таким образом, общая длина зоны вторичного охлаждения МНЛЗ составляет 2,6 м. Как показали исследования, существующая конструкция обеспечивает на выходе из ЗВО формирование твердой оболочки толщиной 45...50 мм при уровне температур на поверхности слитка 1100...И50 °С.

За зоной вторичного охлаждения расположена гибочная часть машины, которая должна гарантировать постепенный изгиб слитка при его переходе из вертикального положения в радиальную часть технологической оси с радиусом кривизны 10 м.

На выходе из радиальной части на отметке 14,9 м расположено тянущее устройство (ТУ-1). За ним находится правильная кривая, обеспечивающая постепенный перевод слитка в горизонтальное положение. На отметках технологической оси 22,7 и 27,3 м находятся соответственно ТУ-2 и ТУ-3. Три тянущие клетки машины способствуют в процессе разливки расположению оси слитка на технологической оси и его вытягиванию с заданной скоростью. До прохождения ТУ-1 слиток движется внутри холодильной камеры, с двух сторон которой располагаются устройства для отвода в атмосферу пара, образующегося за счет испарения воды вторичного охлаждения.

Установка снабжена системой автоматического поддержания уровня металла в кристаллизаторе, а также системой регулирования подачи воды на вторичное и первичное охлаждение слитка в зависимости от сечения слитка, марки разливаемой стали и скорости разливки на отдельных ручьях. На выходе из установки

расположен участок газовой резки, предназначенный для разрезки непрерывного слитка на блюмы мерной длины. Длина блюмов может быть от 2,5 до 5,5 м в зависимости от требуемого профиля проката.

Реконструкция МНЛЗ № 3

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.