4 РАЗРАБОТКА ОПЕРАЦИИ КОНТРОЛЯ ЭЛЕКТРИЧЕСКИХ ПАРАМЕТРОВ ПЕЧАТНОГО УЗЛА СИСТЕМЫ ИЗМЕРЕНИЯ.

4.1 Исходные данные

Операция контроля будет состоять в проверке на соответствие погрешности паспортным данным прибора. В соответствии с техническими требованиями, абсолютная погрешность измерения составляет:

температура ±0,250С;

влажность ±1%;

концентрация CO2 ±0,03%;

4.2 Разработка методики контроля

Контроль — одна из основных функций системы управления. Контроль осуществляется на основе наблюдения за поведением управляемой системы с целью обеспечения оптимального функционирования. На основе данных контроля осуществляется адаптация системы, то есть принятие оптимизирующих управленческих решений.

Технический контроль осуществляет независимый контроль соответствия продукции установленным требованиям и гарантирует это соответствие потребителю.

При проведении операции контроля необходимо соблюдать нормальные условия в соответствии с ГОСТ 8.395-80. Печатную плату распаковать, осмотреть на предмет повреждений, она должна соответствовать рабочим чертежам в части качества покрытий, сборки, надписей, правильности комплектности, контактные зажимы и выводы должны быть исправны. Далее плату необходимо подключить к пульту контроля. Для получения статистических данных, необходимо произвести достаточное количество измерений в каждой точке диапазона: -10°С, 0°С, 20°С, 40°С, 60°С, 80°С, 100°С – для температуры, 0%, 10%, 20%, 40%, 60%, 80%, 100% - для влажности, 0,1%, 0,5%, 0,8%, 1% - для концентрации СО2. Измерения в каждой точке повторяют при увеличении измеряемой величины (прямой ход). Затем, обработав полученную выборку, получить значение погрешности и сравнить со значением, указанным в техническом задании.

4.3 Разработка установки контроля

4.3.1 Разработка функциональной схемы установки контроля

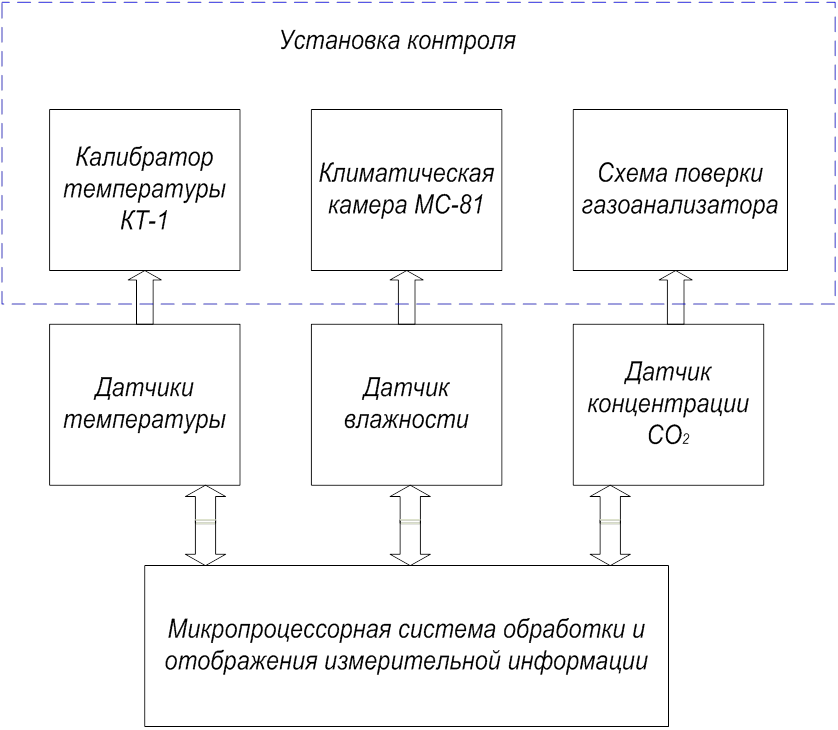

Данная микропроцессорная система измеряет такие параметры как температура, влажность и концентрация CO2. Задача печатного узла заключается в преобразовании измерительной информации, поступающей с датчиков в информацию доступную для восприятия пользователем. Установка контроля должна включать в себя эталонные приборы или системы, необходимые для воспроизведения соответствующих климатических параметров. Такими эталонными средствами могут являться климатические камеры, образцовее меры концентрации и др. Следовательно, операция контроля будет заключаться в создании образцовыми средствами значений, которые с заданной точностью должны получиться на выходе измерительной системы. Функциональная схема установки контроля имеет следующий вид:

Рисунок 20- Функциональная схема установки контроля

4.3.2 Выбор оборудования

При проведении операции контроля рекомендуется использовать следующие средства измерения:

- калибратор температуры КТ-1 предназначенный для воспроизведения температуры в диапазоне от минус 40 до плюс 110°С с максимальной допустимой погрешностью воспроизведения температуры ± 0.05°С;

- климатическая камера МС-81, диапазон воспроизводимых значений относительной влажности от 10 до 100% с погрешностью ±1%;

- Калибратор влажности HUMOR 20, диапазон значений относительной влажности от 10 до 95% с абсолютной погрешностью 0,2 - 0,9% в соответствии с ГОСТ 8.568-97.

- ПГС (поверочные газовые смеси) в баллонах под давлением в соответствии с ТУ 6-16-2956-87.

Все применяемое оборудование должно иметь соответствующее свидетельство об их пригодности и работоспособности.

4.3.4 Разработка внешнего вида пульта контроля

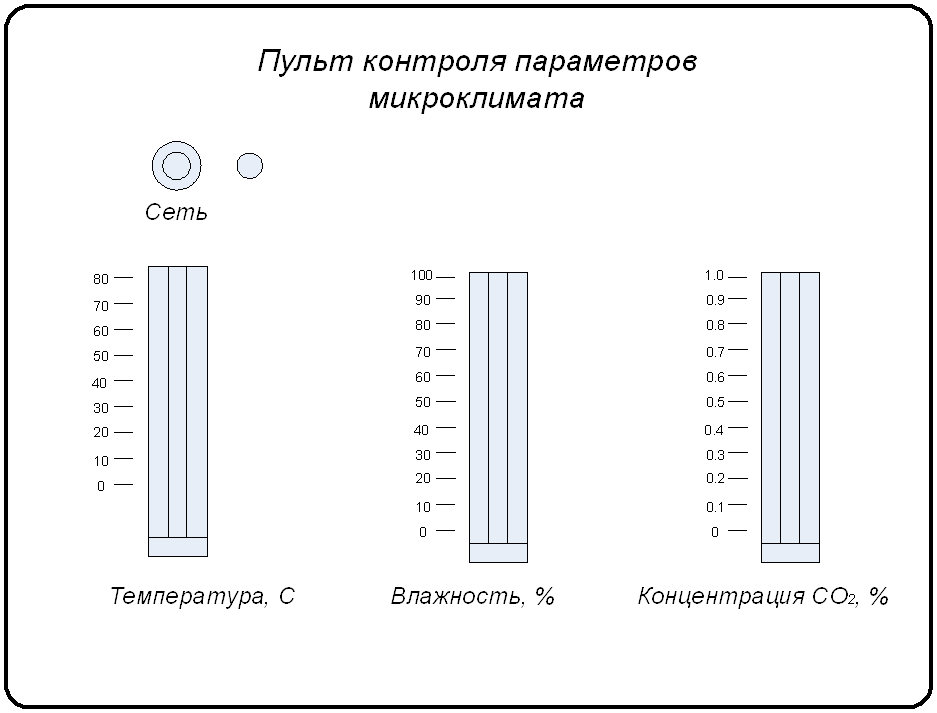

Рисунок 21 – Пульт контроля параметров микроклимата. Внешний вид

Пульт контроля включается кнопкой «Сеть», при этом загорается светодиод. Позиционный переключатель позволяет устанавливать необходимое значение контролируемой величины. Результат измерения снимают с индикатора контролируемого прибора.

4.4 Разработка операции контроля

В данном случае рассматриваем серийный тип производства. В серийном производстве для проектирования ТП важно рассчитать размер партии одновременно запускаемых в производство изделий.

Исходя из этого определим количество изделий в партии (n):

n=N\12=700\12=59штук,

где N- количество изделий выпускаемое в год (700 штук).

Рассмотрим два варианта контроля влажности с применением автоматизированной и ручной работы.

В табл. 4.1 приведены необходимые переходы и оперативное время ТОП для контроля влажности с применением автоматизированной работы.

Таблица 4.1 – Нормирование переходов операции контроля с применением автоматизированной работы

|

№ перехода |

Содержание перехода |

Оператив-ное время (табл.) ТОП, мин |

Кол-во норми-рован. единиц, шт |

Опера-тивное время (расчет.) ТОП, мин |

|

|

1 |

Подключить контролируемый прибор к установке автомат |

0,6 |

1 |

0,6 |

|

|

2 |

Включить питание автомата |

0,1 |

1 |

0,1 |

|

|

3 |

Запустить программу (контроль влажности) |

0,5 |

1 |

0,5 |

|

|

4 |

Нажать кнопку для выдачи данных на ПК |

0,2 |

1 |

0,2 |

|

|

5 |

Построить график |

0,3 |

1 |

0,3 |

|

|

6 |

Выключить программу |

0,1 |

1 |

0,1 |

|

|

Итого: ТОП суммарное |

1,7 |

||||

1. Включить контролируемый прибор, для этого подсоединить его к источнику питания 220 В и нажать кнопку «Сеть».

2. Поместить три датчика температуры в камеру калибратора температуры КТ-1, датчик влажности в климатическую МС-81, включить датчик концентрации CO2 в схему контроля.

3. Подключить образцовые СИ к пульту контроля параметров микроклимата.

4. Включить пульт контроля параметров микроклимата кнопкой «Сеть», при этом должен светиться диод.

5. Далее задавать на пульте контроля реперные точки, указанные в методике контроля для каждого контролируемого параметра, показания контролируемого прибора наблюдать на его индикаторе.

6. Произвести обработку полученных статистических данных для каждого параметра в отдельности, воспользовавшись методикой обработки многократных равноточных измерений.

7. Полученные результаты занести в протокол контроля, произвести заключение о годности прибора. Если прибор не соответствует данным требованиям, рекомендуется дополнительно провести настройку.

8. Выключить контролируемый прибор кнопкой «Сеть», отключить от питания и извлечь датчики.

В табл.4.2 приведены необходимые переходы и оперативное время ТОП для контроля влажности с применением ручной работы.

Таблица 4. 2 – Нормирование переходов операции контроля с применением ручной работы

|

№ |

Содержание операции |

Топ табл, мин |

Кол-во |

Топ расч. |

|

1 |

Извлечь прибор из тары |

0,1 |

1 |

0,1 |

|

2 |

Включить прибор, проверить наличие индикации |

0,08 |

1 |

0,08 |

|

3 |

Подключить образцовые СИ (КТ-1,МС-81,ПГС) к пульту контроля |

0,1 |

3 |

0,3 |

|

4 |

Поместить датчики измеряемых параметров в образцовые камеры |

0,035 |

5 |

1,75 |

|

5 |

Включить пульт |

0,08 |

1 |

0,08 |

|

6 |

Произвести контроль влажности согласно методике контроля в каждой точке диапазона по возрастанию |

0,08 |

7 |

0,56 |

|

7 |

Произвести контроль для остальных параметров согласно методике контроля |

0,08 |

11 |

0,88 |

|

8 |

Произвести заключение о прохождении контроля |

10 |

1 |

10 |

|

9 |

Извлечь датчики, выключить прибор |

0,035 |

5 |

1,75 |

|

10 |

Уложить прибор в тару |

0,06 |

1 |

0,06 |

|

Итого |

15,56 |

|||

4.4.1 Определение оптимального варианта выполнения операции контроля

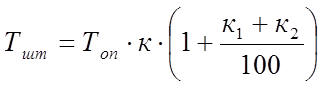

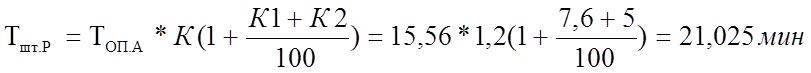

Определим норму штучного времени для каждой операции по формуле:

(6)

(6)

![]() оперативное

время на выполнение операции контроля, мин;

оперативное

время на выполнение операции контроля, мин;

![]() поправочный

коэффициент, учитывающий группу сложности и вид производства;

поправочный

коэффициент, учитывающий группу сложности и вид производства;

подготовительно-заключительное

время, время обслуживания рабочего места и личные надобности, процент от

оперативного времени;

подготовительно-заключительное

время, время обслуживания рабочего места и личные надобности, процент от

оперативного времени;

время

на отдых, процент от оперативного времени.

время

на отдых, процент от оперативного времени.

Мы рассматриваем серийное производство и вторую группу сложности (повышенные технические требования); работы не требуют значительных физических усилий, но в неблагоприятных условиях (монотонность труда, неудобное рабочее положение) требуются частые короткие перерывы, тогда коэффициенты равны:

![]() ;

;

![]() ;

; ![]() ;

;

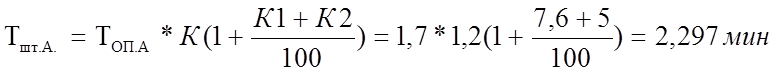

1) Для автоматизированной работы:

2) Для ручной работы:

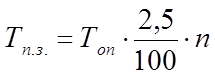

Определим подготовительно-заключительное время Тп.з.. Это время, которое рабочий затрачивает на первоначальное ознакомление с работой и чертежом, наладку оборудования, инструментов для выполнения данной операции и другие заключительные работы после выполнения работы:

(7)

(7)

где ![]() ,

, ![]()

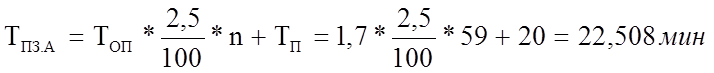

1) Для автоматизированной работы:

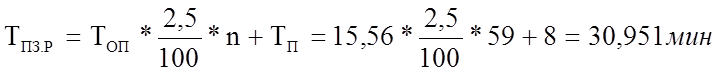

2) Для ручной работы:

Рассчитаем штучно-калькуляционное время:

![]() (9)

(9)

![]() подготовительно-заключительное

время на партию изделий;

подготовительно-заключительное

время на партию изделий;

![]() количество

изделий в партии.

количество

изделий в партии.

1) Для автоматизированной работы:

![]()

![]()

2) Для ручной работы:

![]()

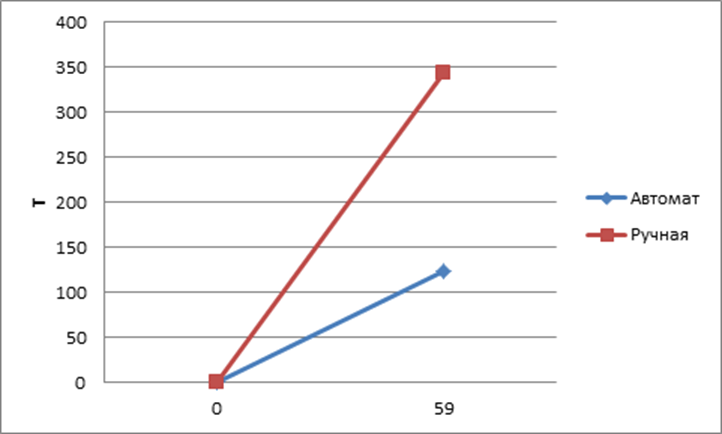

На основании ТШ-К,П произведем построение графика автоматизации операции контроля по трудоемкости.

Данный график зависимости штучно-калькуляционного времени ТШ-К,П от количества изделий в партии приведен на рисунке 4.4.

Рисунок 4.4 – График автоматизации операции контроля

В результате графического решения уравнений для автоматизации операции контроля nкр.=1, что намного меньше установочной партии n=59. Следовательно, автоматический контроль выгодней контроля с применением ручной работы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.