2 Характеристика контрольного пункта автосцепки

2.1 Описание участков контрольного пункта автосцепки

Контрольный пункт автосцепки расположен на территории сборочного цеха. Его площадь составляет 290м2.

КПА состоит из отдельных участков, на которых производится определенный вид работ [3]:

- участок дефектоскопирования, разборки и сборки автосцепки: на этом участке автосцепки, поступившие в ремонт, очищают от грязи, разбирают, дефектоскопируют и обмеряют шаблонами для определения дальнейшего объема работ, так же производится сборка отремонтированных автосцепок;

- участок сварочно-наплавочных работ: на этом участке производят сварочно-наплавочные работы на всех деталях автосцепного устройства;

- участок механической обработки: на этом участке производят механическую обработку после проведения на деталях автосцепного устройства сварочно-наплавочных работ;

- участок ремонта поглощающих аппаратов: на этом участке производят осмотр, разборку, ремонт, сборку и испытание поглощающих аппаратов, а так же ремонт центрирующих балочек, маятниковых подвесок, клиньев и упорных плит;

- участок упрочнения индукционно-металлургическим способом: на этом участке производят упрочнения корпусов автосцепок, замков и замкодержателей.

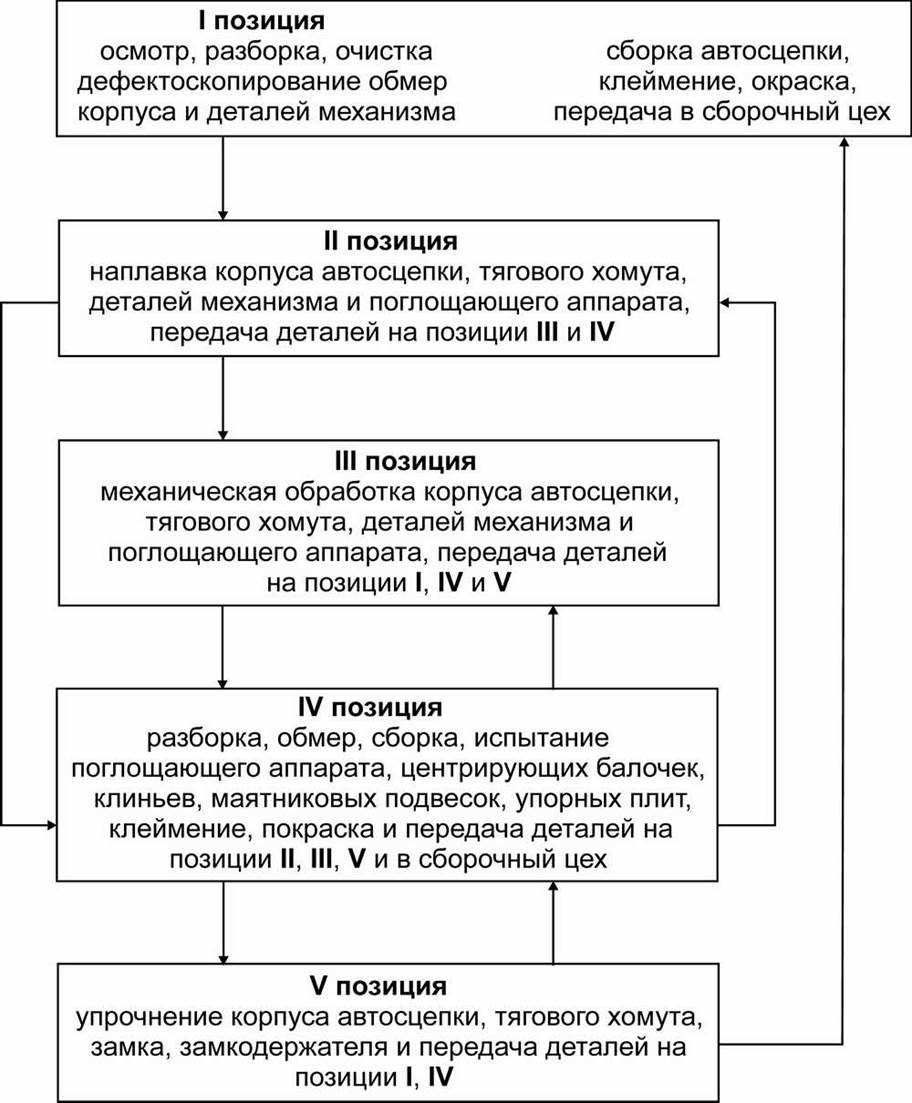

Контрольный пункт автосцепки входит в систему производственного участка по ремонту и изготовлению запасных частей вагонов пассажирского Вагонного депо и предназначен для ремонта деталей автосцепки типа СА-3, СА-3М, поглощающих аппаратов типа ЦНИИ-Н6, Р-2П, Р-5П, а так же тяговых хомутов, упорных плит, маятниковых подвесок, центрирующих балочек, корпусов автосцепки и поддерживающих плит. Весь объем работ производится согласно технологическому процессу (рисунок 2.1).

Рисунок 2.1 – Схема деповского потока ремонта автосцепного устройства.

Снятое с вагонов автосцепное устройство и обмытое в моечной машине для тележек, транспортируется на тележке в КПА на участок разборки и очистки. Автосцепки кран-балкой снимают с тележки и размещают на эстакаде для разборки. Корпуса без механизма сцепления с помощью кран-балки подаются на кантователь для дефектоскопирования. Продефектоскопированные автосцепки с помощью кран-балки устанавливают на кантователь для обмера шаблонами, производится обмер и размеловка корпуса автосцепки. Детали механизма сцепления проверяются шаблонами на верстаке.

Корпуса автосцепок, не требующие ремонта сваркой, проверяют магнитопорошковым способом на стенде дефектоскопом МД-12 ПС и при отсутствии трещин устанавливают на сборочный стенд.

Корпуса автосцепок, требующие проведения сварочных работ, так же подвергаются магнитному контролю и транспортируются на участок сварочных работ при помощи самоходной тележки.

Детали, имеющие износы и трещины, допускаемые к заварке, подаются на участок сварочных работ.

Обработанные детали проверяют шаблонами и клеймят на верстаке.

Собранная автосцепка проверяется шаблонами на стенде и кран-балкой подается на участок хранения отремонтированных автосцепок в сборочный цех.

Участок сварочно-наплавочных работ.

На сварочном столе при помощи приспособлений для наплавки деталей механизма сцепления производятся сварочно-наплавочные работы и заварка трещин. На кантователе производят сварочно-наплавочные работы корпусов автосцепок, на другом кантователе производят сварочно-наплавочные работы тяговых хомутов. При помощи кран-балки корпуса автосцепок, тяговые хомуты и детали укладывают на самоходную тележку и транспортируют на участок механической обработки.

Участок механической обработки.

Наплавленные корпуса автосцепок обрабатываются на фрезерном станке до чертежных размеров. Тяговые хомуты и детали механизма обрабатываются на втором фрезерном станке, на котором так же обрабатываются упорные плиты и поддерживающие планки. Шип автосцепки, отверстия для валика подъемника и тыльная поверхность хвостовика автосцепки обрабатываются приспособлениями, конструкции которых разработаны Вагонным депо Челябинск – Пассажирский совместно с ПКБ ЦВ.

Участок ремонта поглощающих аппаратов.

Поглощающие аппараты осматривают, проверяют, неисправные разбирают на прессе для разборки и сборки. Затем на стенде производят дефектоскопирование тягового хомута, определение объема его ремонта и, в зависимости от его технического состояния, направляют на участок сварочных работ. После ремонта сваркой тяговый хомут направляют на участок механической обработки.

Упорные плиты, клинья, маятниковые подвески проверяют на верстаке, магнитный контроль производят на стенде. После ремонта и обмера шаблонами детали клеймят на годность. Отремонтированные поглощающие аппараты укладывают на подставку.

Участок упрочнения индукционно-металлургическим способом (ИМС).

Подготовленные для упрочнения ИМС автосцепку, замок, замкодержатель подают на участок упрочнения ИМС. Упрочненные детали обрабатывают бормашинами. На упрочненные детали ставят клеймо «У».

2.2 Планировка контрольного пункта автосцепки

На ремонтных позициях контрольного пункта автосцепки расположено следующее оборудование [3]:

I. Участок дефектоскопирования, разборки и сборки автосцепки

1) помост для осмотра автосцепки,

2) дефектоскоп МД-12ПС,

3) кантователь для обмера корпусов автосцепки,

4. стенд для обмера и ремонта деталей автосцепки,

5. кассета для сборки автосцепки,

6. кассета для складирования замков,

7. заточной станок;

II. Участок сварочно-наплавочных работ

1. сварочный стол,

2. кантователь для наплавки автосцепки,

3. кантователь для наплавки тяговых хомутов,

4. сварочный выпрямитель,

5. сварочный полуавтомат;

III. Участок механической обработки

1. фрезерный станок УФ5570М,

2. строгальный станок,

3. фрезерный станок 6Н-13П,

4. редуктор,

5. кантователь для обработки шипа и овального отверстия;

IV. Участок ремонта поглощающих аппаратов

1. пресс для разборки и сборки поглощающих аппаратов,

2. дефектоскоп МД-12ПС,

3. верстак для ремонта деталей,

4. площадка для складирования поглощающих аппаратов;

V. Участок упрочнения индукционно-металлургическим способом

1. высокочастотный генератор,

2. кантователь,

3. бак с водой,

4. шкаф для хранения документации.

2.3 Расчет штата контрольного пункта автосцепки

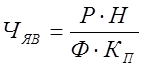

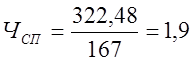

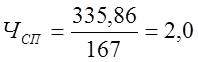

Списочную численность ЧСП, чел., производственных рабочих определяют по следующим формулам:

![]() ,

(2.1)

,

(2.1)

,

(2.2)

,

(2.2)

где ЧЯВ – явочная численность, чел.,

КЗ – коэффициент замещения, КЗ = 1,18,

Р – среднемесячный объем ремонта,

Н – трудоемкость ремонта, чел/час.,

Ф – фонд рабочего времени в месяц, Ф = 167,

КП – коэффициент выполнения норм, КП = 1,18.

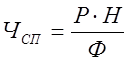

Так как КЗ = КП, то формула определения списочной стоимости имеет вид:

.

(2.3)

.

(2.3)

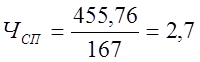

На слесарные работы:

Так как при ремонте вагонов необходимо одновременно производить работы по ремонту головок автосцепок, поглощающих аппаратов и деталей автосцепного устройства (в целях сокращения простоя вагонов в ремонте), то в смену необходимо работать трем слесарям по ремонту подвижного состава.

На станочные работы:

Принимаем 2 человека на станочные работы.

На сварочно-наплавочные работы:

Принимаем 2 человека на сварочно-наплавочные работы.

Таблица 2.1 – Штатное расписание контрольного пункта автосцепки [3]

|

Наименование профессии |

Разряд план/факт |

Лимит по штатному расписанию |

Среднесписочная численность (факт) |

|

Слесарь по ремонту подвижного состава |

3 |

3 |

|

|

Электросварщик ручной сварки |

6/6 |

1 |

1 |

|

Строгальщик |

6/6 |

1 |

1 |

|

Фрезеровщик |

6/5 |

1 |

1 |

|

Металлизатор |

6/6 |

1 |

1 |

|

Бригадир КПА |

8/8 |

1 |

1 |

|

ИТОГО |

8 |

8 |

Укомплектованность персоналом соответствует объему ремонта автосцепного устройства.

Контрольный пункт автосцепки расположен на территории сборочного цеха. Содержит в своей структуре участки, обеспечивающие выполнение следующих видов работ: разборка и сборка автосцепки, сварочно-наплавочные работы на всех деталях автосцепного устройства, механическую обработку после проведения на деталях автосцепного устройства сварочно-наплавочных работ, осмотр, разборку, ремонт, сборку и испытание поглощающих аппаратов, а так же ремонт центрирующих балочек, маятниковых подвесок, клиньев и упорных плит, упрочнения корпусов автосцепок, замков и замкодержателей.

Контрольный пункт автосцепки входит в систему производственного участка по ремонту и изготовлению запасных частей вагонов пассажирского Вагонного депо и предназначен для ремонта деталей автосцепки типа СА-3, СА-3М, поглощающих аппаратов типа ЦНИИ-Н6, Р-2П, Р-5П.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.