При плазменной наплавке сжатой дугой с токоведущей присадочной проволокой медных сплавов и коррозионно-стойких сталей цилиндрических деталей малого диаметра (менее 80–90 мм) они сильно разогреваются, что приводит к увеличению размеров ванны жидкого металла и отекание ее.

Поэтому необходимо в процессе наплавки корректировать силу тока: для первых витков ток следует устанавливать на 10–15% выше оптимального. В зависимости от диаметра ток снижают до номинального значения после 3–5 витков. На диаметрах 30–40 мм снижение тока выполняется в два этапа, после 2 и после 4 витков.

Наплавка на плоские изделия производится без корректировки по току. При наплавке нескольких валиков с перекрытием 5–7мм толщина наплавленного слоя такая же, как и одиночного валика. Между валиками образуются впадины глубиной 0,3–0,5мм, что обеспечивает минимальные отходы цветного металла при механической обработке. При многослойной наплавке сила тока устанавливается на 10–15% выше, чем при наплавке первого слоя. Перед нанесением второго и последующих слоев целесообразно производить механическую обработку ранее наплавленного слоя для полного удаления пленки оксидов.

Комбинированный способ плазменной наплавки, когда в зону наплавки одновременно подают порошок и токоведущую проволоку, позволяет получать за один проход наплавленный слой толщиной 5 мм. Производительность такого процесса увеличивается на 13—15% за счет уменьшения потерь теплоты на нагрев изделия и в окружающую среду. Этот способ позволяет практически неограниченно регулировать состав наплавленного металла и получать слои с требуемыми свойствами. По сравнению с наплавкой одной проволокой способ отличается высокой стабильностью и хорошим качеством формирования валиков.

Плазменная наплавка на постоянном токе обратной полярности выполняется специальным плазматроном с электродом, впрессованным в специальную водоохлаждаемую медную вставку заподлицо с ее торцом. Размеры длины и диаметра канала сопла определяются технологическими задачами.

Наплавка осуществляется с обязательными колебаниями, позволяющими уменьшить глубину проплавления, погонную энергию и количество теплоты, приходящейся на единицу поверхности, а также управлять условиями формирования структуры и составом наплавляемого металла. Колебания обеспечиваются специальным механизмом, состоящим из привода, редуктора, кулачкового устройства с регулированием размеров колебаний от 0 до 70мм, и направляющей. Частота колебаний регулируется частотой вращения двигателя и может изменяться в пределах 0–0,5 Гц.

Наиболее высокая производительность достигается при применении трехдугового плазматрона, когда две присадочные проволоки токоведущие.

Свойства наплавленного металла характеризуются прочностными характеристиками, наличием в нем пор, трещин, включений различного характера, структурой и химическим составом металла наплавки.

Так, результаты исследований показывают, что при наплавке плазменной струей с токоведущей присадочной проволокой типа 18–8 уже в первом слое наплавки получается металл с высокими механическими свойствами. Другие способы наплавки (под слоем флюса, аргонодуговая плавящимся электродом) обеспечивают такие же механические свойства наплавленного металла только при многослойной наплавке.

Хорошее качество соединений при наплавке меди и бронз на стали достигается только при наплавке без расплавления основного металла и минимальной длительности контактирования твердой и жидкой фаз, т. е. при плазменной наплавке на оптимальных режимах.

Высокая коррозионная стойкость достигается при плазменной наплавке бронзы Бр КМцЗ–1 на сталь. Испытания плоских и круглых образцов, полученных наплавкой бронз типа МНЖ5–1 и Бр КМцЗ–1 на низкоуглеродистые стали, показывают, что прочность такого соединения зависит в основном от толщины слоя металла наплавки: чем больше толщина, тем ниже прочность соединения, так как прочность самого наплавляемого металла ниже прочности стали. Предел выносливости соединения, полученного при наплавке бронзы Бр КМцЗ–1 на сталь 09Г2, составляет около 130 МН/м2, тогда как при автоматической наплавке под слоем флюса он составляет всего 65 МН/м2.

Усталостная прочность крупногабаритных изделий, наплавленных сжатой дугой, имеет показатели, превышающие в 2 – 3 раза аналогичные значения, получаемые дуговыми способами наплавки (ручной дуговой штучными электродами, под слоем флюса и в среде защитных газов с присадочным металлом в виде проволоки), что свидетельствует о более высокой надежности изделий при знакопеременных нагрузках.

При наплавке меди на сталь плазменно-электрошлаковым способом без расплавления основного металла и толщине слоя 2–3 мм во всех зонах отсутствуют поры, трещины, шлаковые включения; проникновение меди в сталь по границам зерен составляет 0,001–0,003 мм. Наплавленный металл плотный, прочность зоны соединения основного и наплавленного металла составляет 235–274 МПа, что соответствует прочности меди. В наплавленном слое меди не обнаруживаются такие элементы, как кремний, вольфрам, марганец и др., которые обычно присутствуют при электрошлаковой наплавке неплавящимся электродом.

4.3.5 Плазменное напыление и поверхностное упрочнение

Плазменное напыление – это процесс нанесения упрочняющих и защитных покрытий путем нагрева и расплавления напыляемого материала сжатой дугой и последующего осаждения частиц на основном металле без его расплавления.

Нагрев и перенос наплавляемого материала происходит в потоке низкотемпературной плазмы. Материал может вводиться в сжатую дугу в виде проволоки или, чаще всего, в виде порошка. Покрытия могут быть нанесены на любые материалы практически без изменения их свойств, так как поверхность изделия обычно нагревается до температур не более 300°С, а иногда и до 70°С.

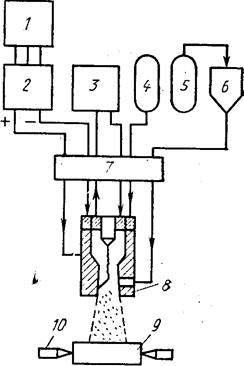

Рисунок 4.6 – Схема установки плазменного напыления

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.