|

Марка сплава |

Химический состав |

s, ГПа |

r, г/см3 |

HRA, не менее |

HV, ГПа |

|||

|

WC |

TiC |

TaC |

Co |

|||||

|

Т5К10 |

85 |

5 |

– |

10 |

1,42 |

12,4 – 13,1 |

88,5 |

– |

Таблица 4.2 Теплофизические и механические свойства твердых сплавов

|

Марка сплава |

r, мкОмсм |

ос-10-", К-' |

?-, Вт/(м.К) |

lie, кА/м |

а-\0~\ Дж/м2 |

Е, ГПа |

Осж, ГПа |

|

Т5К10 |

28.5 |

5.5 |

20.8 |

7.2-11.1 |

0.09 |

560 |

3,1 |

|

Т14К8 |

42.0 |

6.0 |

16.7 |

8.0-13,5 |

0.08 |

530 |

3.0 |

|

ТТ10К8Б |

- |

5.5 |

16.7 |

8.0-111 |

- |

490 |

- |

|

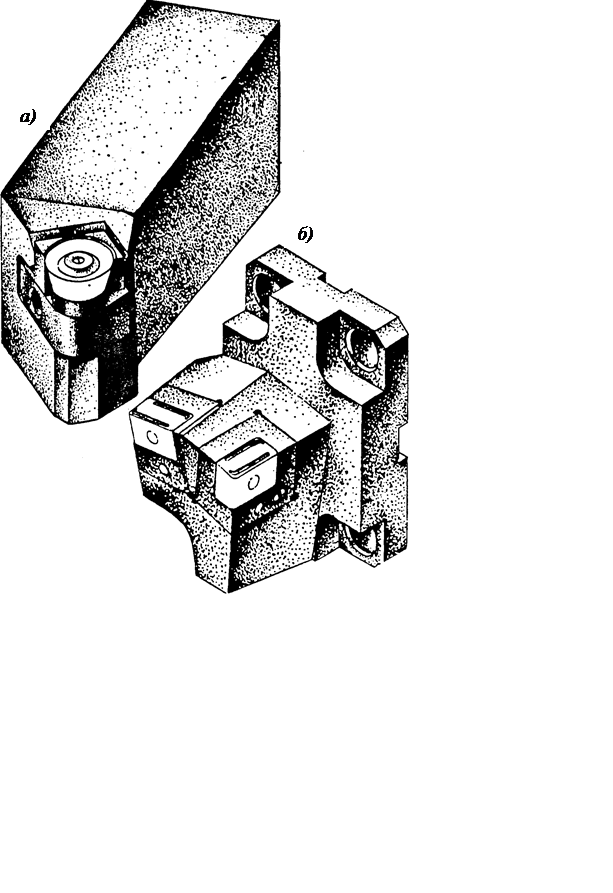

Рисунок 4.2 – Режущий инструмент для обработки профиля обола колеса: а – с чашечной пластиной и конструкционным демпфированием; б – с двумя призматическими пластинами

Плазменная наплавка – это нанесение с помощью сжатой дуги слоя металла на поверхность изделия. Плазменная наплавка применяется при восстановлении изношенных деталей, когда необходимо восстановить размеры деталей и по возможности приблизить металл наплавленного слоя к основному металлу по твердости и другим механическим свойствам. Она также применяется при изготовлении новых деталей для придания их рабочим поверхностям определенных свойств: жаропрочных, кислотостойких, износостойких и т. д. В этих случаях основа изделия состоит из наиболее дешевых материалов (например, из обычной низкоуглеродистой стали), а поверхность – из сплава со специальными свойствами. Масса металла наплавки в таких изделиях составляет несколько процентов от их массы, а работоспособность значительно выше, чем у аналогичных изделий из однородных материалов.

При плазменной наплавке стремятся обеспечить минимальный переход (перемешивание) основного металла в наплавленный и более высокие свойства как металла наплавки, так и соединения в целом.

Плазменная наплавка может выполняться с подачей присадочного металла в виде проволоки, ленты или порошка в сжатую дугу.

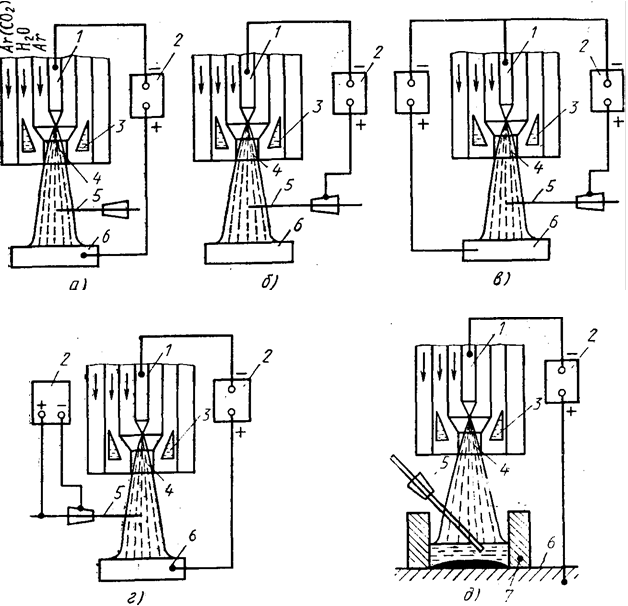

Наплавка сжатой дугой с подачей присадочной проволоки может осуществляться:

– дугой прямого действия, когда она горит между неплавящимся электродом и наплавляемой поверхностью, а проволока электрически нейтральна (рисунок 4.4, а);

– дугой косвенного действия, когда она горит между электродом и токоведущей присадочной проволокой, наплавляемое изделие электрически нейтрально (рисунок 4.4, б);

– комбинированным способом, когда горят две дуги: между неплавящимся электродом и изделием и между неплавящимся электродом и токоведущей присадочной проволокой (рисунок 4.4, в);

– дугой прямого действия с нагреваемой присадочной проволокой от отдельного источника тока (рисунок 4.4, г);

– плазменно-электрошлаковым способом (рисунок 4.4, д).

Рисунок 4.4 – Принципиальные схемы плазменной наплавки с использованием в качестве присадочного материала проволоки:

1 – неплавящийся электрод; 2 – источник питания; 3 – охлаждающая вода;

4 – сопло; 5 – присадочная проволока; 6 – изделие, 7 – пластины для удержания электрошлаковой ванны

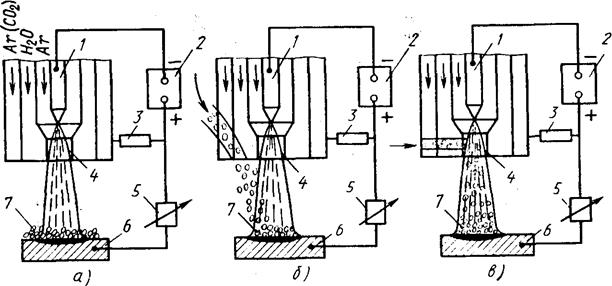

Плазменная наплавка с применением в качестве присадочного металла порошка может осуществляться:

– по слою крупнозернистого порошка (крупки), когда порошок заранее насыпается на наплавляемую поверхность, а сжатая дуга прямого действия расплавляет его (рисунок 4.5, а);

– с подачей порошка тугоплавкого металла непосредственно в ванну расплавленного металла (рисунок 4.5, б), при осуществлении этого способа частицы тугоплавкого металла внедряются в поверхность изделия;

– с подачей порошка непосредственно в сжатую дугу (рисунок 4.5, в), порошок нагревается и плавится тепловой энергией сжатой дуги и переносится на поверхность изделия, которая подогревается и оплавляется сжатой дугой прямого действия.

Более широкие возможности открывает комбинированный способ наплавки, когда в зону наплавки подают и порошок и токоведущую присадочную проволоку.

При наплавке дугой прямого действия минимальное проплавление основного металла обеспечивается только при относительно малых токах. Но при этом производительность наплавки также минимальная и составляет порядка 1—2 кг/ч. Наплавка на больших токах целесообразна при восстановлении изношенных деталей, когда наплавленный металл не отличается по своим свойствам от основного.

При плазменной наплавке дугой косвенного действия с токоведущей присадочной проволокой энергия сжатой дуги затрачивается в основном на плавление присадочной проволоки, и только незначительная часть энергии идет на подогрев основного металла. Главным же источником теплоты для нагрева изделия является перегретый жидкий присадочный металл, переходящий на изделие в виде капель или струи.

Плазменная наплавка как с токоведущей, так и нетоковедущей присадочной проволоки, может выполняться как на прямой (минус на неплавящемся электроде), так и на обратной (плюс на неплавящемся электроде) полярности.

Рисунок 4.5 – Принципиальные схемы плазменной наплавки с использованием в качестве присадочных материалов порошков:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.