'-Й.Ё^-

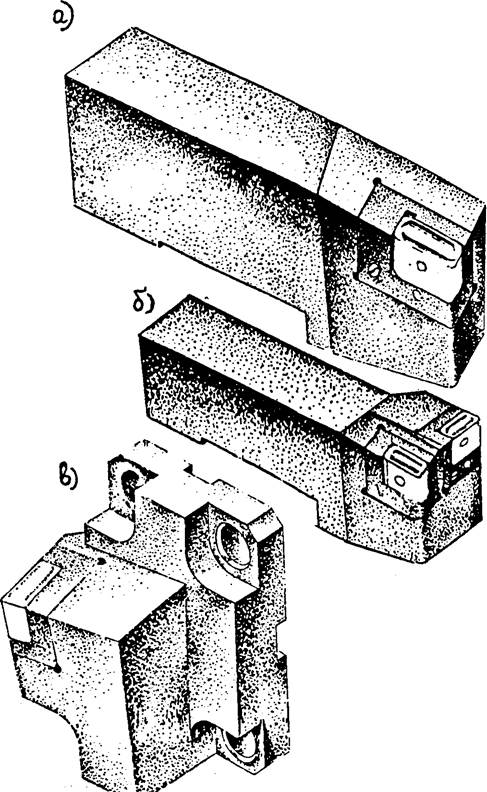

Рис. 2.6. Режущий инструмент .тля обработки профиля обода колеса: о. в - с одной призматической пластиной: б-с двумя призматическими пластинами

Входные параметры технологической системы обработки (см. эис. 1.1), включающие параметры режимов обработки (/, s, v), в зависимо-:ти от состояния профиля поверхности обода колеса после эксплуатации,

станка и инструмента могут иметь различные значения. В табл. 2.3-2.4 приведены результаты оптимизации режимов токарной обработки колес по профилю обода [7].

Таблица 2.3

Параметры режима резания при восстановлении обточкой профиля поверхности катания колес с прокатом и ТМП

|

Модель станка, фирма |

Форма режущей пластины, материал |

Параметры режима резания по кругу катания колеса |

Штучное время |

Производительность, колесных пар в смену |

|||

|

Загрузка оборудования |

|||||||

|

/,мм |

s, мм/об. |

п, об./мин |

7шт, мин |

80% |

90% |

||

|

UBB-112, Рафамет |

Призматическая и чашечная пластины, Т14К8 |

4,0 2.0 |

2,12 1.42 |

15,7 20.9 |

22,7 |

16,9 |

19,0 |

|

UCB-125, Рафамет |

Треугольная пластинаТ5К10 |

6,0 |

1,31 |

12,27 |

18,05 |

21,3 |

23,9 |

|

UCB-125, Рафамет |

Призматическая пластина, Т14К8 |

4,0 |

1,31 |

15,1 |

14,67 |

26,2 |

29,4 |

|

UBC-150, Рафамет |

Призматическая пластина. Т14К8 |

4,0 |

1,29 |

17,8 |

16,0 |

24,0 |

27,0 |

|

UBC-150, Рафамет |

Треугольная пластина. Т5К10 |

6,0 |

1,29 |

14,4 |

19,70 |

19,5 |

21,3 |

|

165, Л'<?-••еншеидт |

Призматическая пластина. Т14К8 |

4,0 |

1,6 |

13,4 |

12,6 |

30,4 |

34,2 |

|

165, Хе-.^еншсйдт |

Призматическая пластина.SH |

5,0 |

1,6 |

11,2 |

11,4 |

33,4 |

37,5 |

|

1836, КЗТС |

Чашечная пластина. Т14К8 |

5,0 1.5 |

1,55 2.5 |

9,9 25,4 |

25,0 |

14,5 |

17,1 |

Таблица 2.4

Параметры режима резания при восстановлении обточкой профиля поверхности катания колес с вертикальным подрезом гребня и ТМП

|

Модель станка, фирма |

Форма режущей пластины, материал |

Параметры режима резания по кругу катания колеса |

Штучное время |

Производительность, колесных пар в смену |

|||

|

Загрузка оборудования |

|||||||

|

/. мм |

s. мм/об. |

п, об./мин |

Г„,т, мин |

80% |

90% |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

UBB-112, ^афимет |

Призматическая и чашечная пластины, Т14К8 |

9,0 2.0 |

1,42 1.42 |

10,4 20.9 |

29,62 |

13.0 |

14,6 |

Фрезерование. При восстановлении профиля поверхности обода н колесофрезерных станках (без выкатки из-под вагона или локомотиваД главное (вращательное) движение совершает фреза. Оно характеризуется

скоростью резания v = •ndii- Ю^м/мин (d - диаметр фрезы, п - частота' вращения фрезы). Подачу (круговую) совершает вращающееся колесо (ко-, лесная пара). Врезание фрезы на полную глубину резания осуществляете^' постепенно. При прокате до 4 мм врезание следует производить на длин^ 300 мм, свыше 4 мм - на длине 400 мм. ii

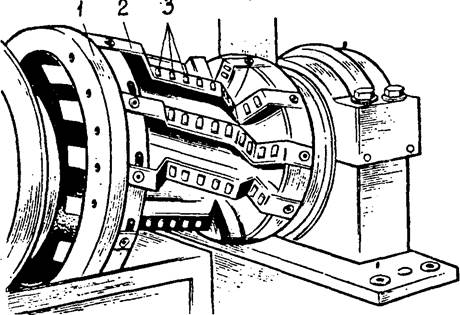

На колесофрезерных станках режущим инструментом являются фаД сонные фрезы (рис. 2.7).Фреза [14] состоит из корпуса /, в пазах котороп

Рис. 2.7. Фасонная фреза

крепятся ножи 2. Ножи устанавливаются в пазы корпуса в строго определенном порядке и маркируются с соответствующими им пазами одинаковыми номерами.

Режущими элементами фрезы являются твердосплавные чашечные пластины 3, которые вставляются в отверстия ножей и крепятся в них при помощи винтов и гаек. Между гайкой и ножом находится пружинная шайба, предохраняющая винт от отвертывания в случае возникновения вибрации. Под чашечными пластинами устанавливаются компенсационные шайбы различной толщины. С помощью этих шайб достигается необходимая точность расположения пластин при отладке фрез. Фрезы (правая и левая) работают в комплекте, одновременно обрабатывая оба колеса колесной пары. По конструкции левая и правая фрезы аналогичны.

Фреза работает по генераторной схеме резания. После врезания на всю глубину припуска срезаемый по ширине колеса слой металла разделяется на части соответственно числу режущих элементов. Профилирование фасонной поверхности производится небольшим участком режущей кромки каждого режущего элемента (рис. 2.8).

|

|

Рис. 2.8. Схема резания (генераторная) фасонной фрезой

При проектировании инструмента такого типа учитываются:

- форма и размеры профиля катания колеса;

- допускаемая высота неровностей 7?; обработанной поверхности до 80 мкм;

- припуск на обработку 3...10 мм;

- механические свойства обрабатываемого металла (<7р = 950... 1150H/мм2,HB=280...380).

Число ножей, образующих условный зуб инструмента, определяете? в зависимости от типа образующей фасонного профиля [15]. Так как про' филь обода колеса имеет образующую с участками выпуклого и вогнутого типа, то шаг t\ смещения цилиндрических пластин в направлении оси колеса на участках с образующей выпуклого типа:

' на участках с образующей вогнутого типа:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.