ГЛАВА 3. СИСТЕМЫ КОДИРОВАНИЯ И ПОИСКА ИНСТРУМЕНТА

При поиске нужного инструмента в магазине многоцелевого станка может использоваться одна из двух известных систем кодирования:

- система кодирования инструментальных оправок;

- система кодирования гнезда магазина.

В системе кодирования гнезда инструментального магазина движение его диска, барабана или инструментальной цепи связано кинематически с датчиком, контролирующим угловое положение диска или инструментальной цепи. В результате положению любого гнезда в позиции перегрузки соответствует определенный сигнал с датчика контроля. Сопоставлением сигналов датчика и сигналов, заданных управляющим устройством, обеспечивается останов необходимого гнезда магазина в позиции перегрузки.

При кодировании гнезд магазина инструментальная оправка после перегрузки в шпиндель станка и выполнения технологической операции обработки заготовки в большинстве случаях возвращается в прежнее гнездо. Таким образом, после загрузки магазина оправками их положение в гнездах инструментального магазина не меняется.

В качестве датчиков контроля гнёзд магазина используются или кодовые датчики, или аналоговые датчики типа синусно-косинусных вращающихся трансформаторов. В первом приближении, система позиционирования гнезда инструментального магазина может быть аналогична системе позиционирования подвижных органов станка. Для сокращения времени транспортирования требуемого инструмента в зону перегрузки необходимо движение диска магазина или инструментальной цепи в обоих направлениях. Выбор направления движения, обеспечивающего кратчайший путь гнезда магазина к позиции перегрузки, выполняется устройством ЧПУ станка.

В системе кодирования инструментальных оправок каждая оправка имеет свой код, устанавливаемый или с помощью кодовых колец, или кодовых штифтов, или штрих-кодов. При движении инструментального магазина оправки проходят мимо специального датчика, считывающего этот код. Сопоставлением в устройстве ЧПУ кода, считанного датчиком, с кодом, заданным управляющей программой, обеспечивается останов магазина в положении, при котором необходимая оправка находится в позиции перегрузки. При кодировании инструментальных оправок после выполнения тем или иным инструментом технологической операции обработки детали оправка может возвращаться в магазин не в прежнее гнездо, а в гнездо той оправки, которая в этот момент перегружается в шпиндель станка. Таким образом, положение инструментальных оправок в гнездах магазина может меняется.

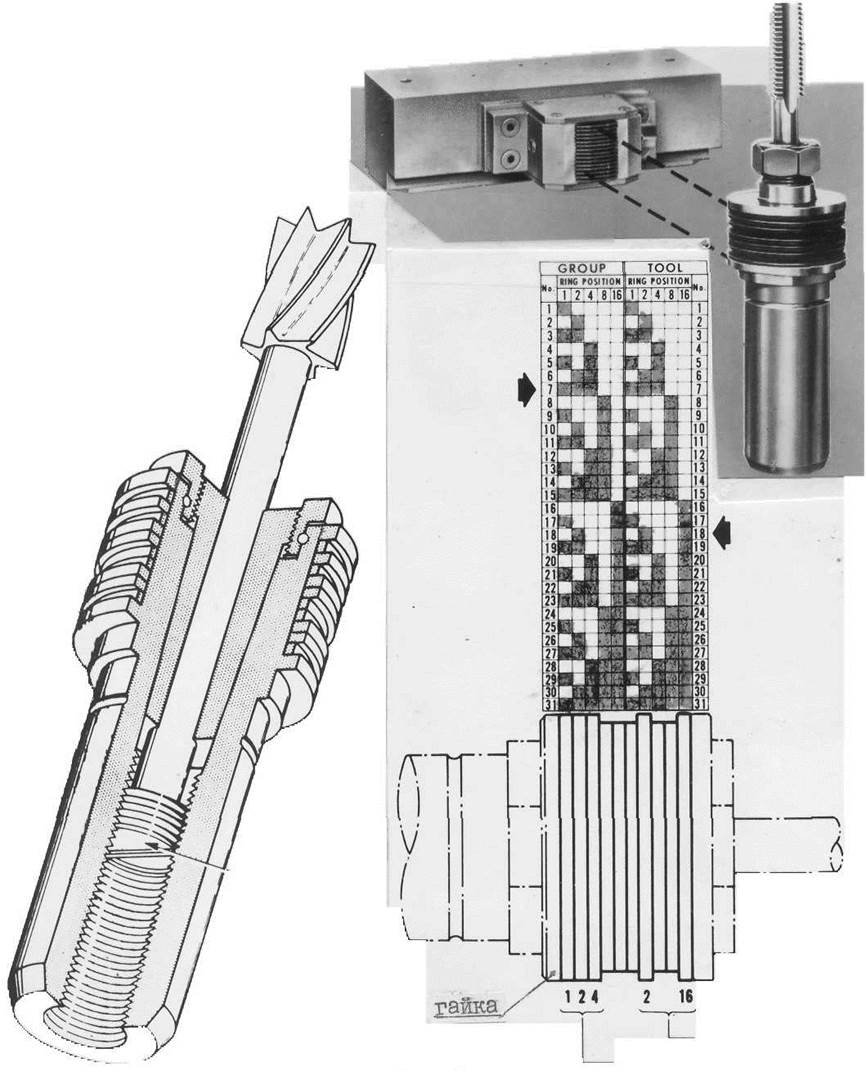

Пример кодирования инструментальных оправок с помощью кодовых колец приведен на рис. 3.1.

При перемещении инструментального магазина кодовые кольца оправки, проходящей мимо датчика, воздействуют через рычаги на электровыключатели и кодовый сигнал передаётся в систему управления.

Рис. 3.1. Пример кодирования инструментальной оправки с помощью кодовых колец

Иногда вместо кодовых колец используют кодовые гребёнки. Для этого на корпусе оправок имеются две лыски, на каждой из которых выполнены девять резьбовых отверстий с ввернутыми в них винтами. Количество и расположение ввернутых винтов определяет код данной оправки. Общая размерность кода — 16 двоичных разрядов; два разряда используются для контроля правильности считывания. Таким образом, создается возможность для кодирования 9999 инструментов.

Такой вариант применяет фирма «Баллуфф» (ФРГ), которая выпускает систему идентификации инструментальных оправок, состоящую из кодоносителя 1 (рис. 3.2,а), монтируемого на инструментальной оправке 2, и бесконтактного датчика считывания кода (рис. 3.2,б).

|

|

|

|

Рис. 3.2,а. Идентификация инструментальной оправки, предлагаемая фирмой «Баллуфф» (ФРГ) |

Рис. 3.2,б. Бесконтактный датчик считывания кода |

Достоинствами кодирования инструментальных оправок являются: возможность произвольной установки оправок в магазин станка, в любое гнездо, так как поиск инструмента не связан с номером этого гнезда. Это значительно облегчает работу оператора и исключает возможные повреждения детали и станка в случае его ошибки при загрузке магазина.

Однако система кодирования инструментальных оправок имеет следующие недостатки:

- усложняется конструкция и сборка инструментальных оправок;

- увеличивается вылет режущего инструмента, что приводит к снижению жёсткости инструментальной оправки и точности обработки;

- исключается возможность применения инструмента, диаметр которого превышает шаг между гнездами магазина. При кодировании гнезда магазина гнезда, находящиеся рядом с гнездом, в которое установлен инструмент большого диаметра, не заполняются. Это положение будет сохраняться в течение всего процесса обработки заготовки, так как расположение инструментальных оправок в гнездах магазина не изменяется. При кодировании инструментальных оправок их положение в гнездах магазина непостоянно, и два инструмента большого диаметра могут в процессе работы станка оказаться рядом.

На станках с ЧПУ последних выпусков наблюдается тенденция к более частому применению кодирования гнёзд магазина. Такая система увеличивает универсальность инструментальной оснастки, которая может устанавливаться на любой станок, не зависимо от конфигурации инструментального блока и способа крепления режущего инструмента. Однако, для облегчения выполнения процедуры загрузки магазина инструментами и уменьшения вероятности ошибки, а также учитывая, что программист в технологической документации указывает только номер инструмента, не привязываясь к конкретному станку, в современных системах CNC наладчик в процессе наладки станка, используя основной дисплей или вспомогательный, предназначенный только для инструментальной системы, выбирает сам в какое гнездо какой инструмент должен быть установлен. При этом он заполняет специальную таблицу, вызываемую на экран в соответствующем меню, где указывает номер инструмента и тот номер гнезда, куда он устанавливает данный инструмент. В процессе работы система управления, получая информацию о номере нужного инструмента, определяет номер гнезда его расположения. Таким образом, выбор очередного инструмента осуществляется по номеру гнезда магазина.

При этом могут иметь место два разных режима. Один из них это режим, когда после использования инструмента, взятого из определённого гнезда, он возвращается в его же гнездо, с сохранением привязки номера инструмента с номером гнезда. Однако, это не всегда бывает удобно в цикле смены инструмента, увеличивая время смены инструмента. Поэтому иногда применяют второй режим, когда использованный инструмент устанавливается в ближайшее, свободное гнездо. Вся логика перестановки и сохранение в памяти соответствия номеров инструментов и номеров гнёзд осуществляется автоматически системой управления. Этот режим имеет один недостаток. Он усложняет работу наладчика при введении каких-либо изменений в управляющей программе или восстановления процедуры обработки после остановок по каким-либо причинам.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.