В настоящее время машиностроительная индустрия не может обойтись без использования станков с числовым программным управлением (ЧПУ). Современные технологические процессы предполагают изготовление деталей со сложным формообразованием, штампов и пресс-форм высокого качества при минимальных затратах производства, что можно реализовать только за счёт применения всего комплекса оборудования с числовым программным управлением.

Технологические возможности станка, конструкция его отдельных узлов, удобство его эксплуатации во многом определяются системой ЧПУ, которой оснащён этот станок. За последние несколько лет произошёл большой скачок в развитии систем ЧПУ. Современные модели систем ЧПУ стали значительно совершеннее относительно предыдущих моделей. Принятая ранее классификация систем ЧПУ по технологическим возможностям, согласно которой системы подразделялись на позиционные, контурные прямоугольные, контурные криволинейные и универсальные, в настоящее время практически не имеет смысла.

Позиционные системы ЧПУ обеспечивали только автоматическое позиционирование рабочего органа станка в заданную координату, как правило, на ускоренном ходу и без обработки в процессе перемещения. Траектория перемещения из одной опорной точки до другой не имела значения. Эти системы иногда называли координатными системами или "от точки до точки". Позиционными системами оснащались сверлильные, расточные станки, сварочные установки для точечной сварки и т.п.

Контурные прямоугольные системы ЧПУ имели возможность прямоугольного формообразования, т.е. когда обработка выполнялась лишь при движении по одной координате и обрабатываемая поверхность была параллельна направляющим станка по данной координате. В этих системах, так же как и в позиционных системах, программировались конечные координаты перемещения. Однако, в программе задавалась скорость движения в соответствии в требуемыми режимами резания и перемещение выполнялось поочерёдно по каждой координатной оси. Контурными прямоугольными системами ЧПУ оснащались фрезерные, токарные и шлифовальные станки.

Контурные криволинейные системы ЧПУ обеспечивали перемещение рабочих органов станка по заданной траектории с заданной скоростью и точностью за счёт одновременного согласованного движения по нескольким управляемым координатам. Согласование осуществлялось линейным или линейно-круговым интерполятором. Эти системы работали в большинстве случаях с заданием координат по приращению (в относительной системе координат).

Универсальные (комбинированные) системы ЧПУ объединяли возможности позиционных и контурных систем, работали как в абсолютной, так и в относительной системах отсчёта, содержали большой набор фиксированных технологических циклов и других подготовительных команд.

Современные системы ЧПУ в большей степени относятся к универсальным системам, значительно превосходя их возможности.

Аналогичная ситуация складывается и в классификации систем по конструктивным особенностям. Ранее системы подразделялись на следующие виды:

Системы типа NC (Numerical Control). Под этим названием ранее подразумевалось общее понятие системы числового программного управления (ЧПУ), а в настоящее время, помимо этого понятия, часто имеется в виду система старого конструктивного исполнения с аппаратной реализацией алгоритма (объяснение этого положения смотри в следующем параграфе).

Системы типа SPNC или SNC (Stored Program Numerical Control). Это обычная система ЧПУ типа NC, но с дополнительной электронной памятью для управляющих программ (УП).

Системы типа HNC (Handle Numerical Control). Это оперативные системы ЧПУ, как правило, с ручным вводом управляющих программ, малогабаритные, размещаемые непосредственно на станке в пульте оператора, построенные на базе микропроцессоров.

Системы типа CNC (Computerized Numerical Control). Это системы с программной реализацией алгоритма управления, построенные на базе микропроцессора, часто имеют конфигурацию мультипроцессорных систем.

Системы типа DNC (Direct Numerical Control). Это системы прямого управления группой станков от общей центральной ЭВМ, включающие в себя ряд локальных систем типа CNC предназначенных для управления отдельных единиц оборудования, входящих в состав гибкой производственной системы. В функции системы DNC входит хранение большого количества разнообразных управляющих программ и распределение их по запросам локальных систем, планирование и диспетчирование работы всей гибкой производственной системы, а также решения ряда производственных задач.

Следует отметить, что в настоящее время из всех выше перечисленных типов систем выпускаются, главным образом, только системы типа CNC. Возможно в будущем, с развитием станкостроительной индустрии и производством гибких производственных систем, найдут широкое применение системы типа DNC.

Параграф 1. СРАВНИТЕЛЬНЫЙ АНАЛИЗ РЕАЛИЗАЦИИ АЛГОРИТМА АППАРАТНЫМ И ПРОГРАММНЫМ СПОСОБОМ.

Чтобы понять преимущества систем типа CNC, необходимо хорошо представлять себе принципиальную разницу реализации алгоритма аппаратным и программным способом.

Рассмотрим пример реализации алгоритма аппаратным (схемным) способом следующей функции: У= (АХ+В) Х+С.

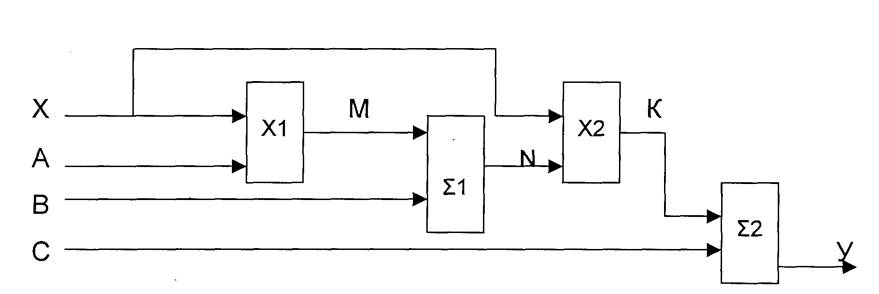

Алгоритм реализации функции включает в себя следующие действия: 1) А·Х = М; 2) М+В = N; 3) N·X = K; 4) К+С = У.

Структурная схема устройства, реализующего данный алгоритм аппаратным способом, представлена на рис.1.1. Она включает в себя четыре операционных блока, два из которых - умножители ( Х1 и Х2 ), а два - сумматоры (Σ1 и Σ2 ).

Рис. 1.1 Структурная схема устройства, реализующего данный алгоритм

аппаратным способом

Аппаратный способ реализации алгоритмов характеризуется следующими особенностями:

1) Для выполнения каждой операции используется свой операционный блок.

2) Распределение переменных по входам и выходам операционного блока не изменяется в процессе реализации алгоритма.

3) Порядок реализации алгоритма определяется схемой соединений операционных блоков.

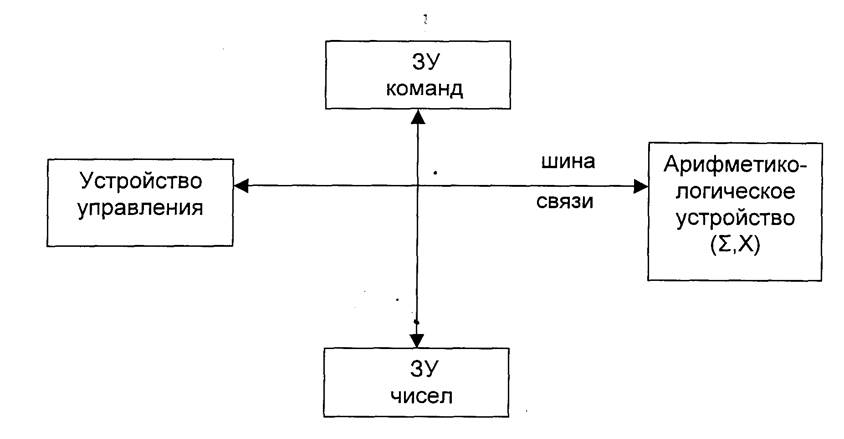

Структурная схема устройства, реализующая данный алгоритм программным способом, представлена на рис. 1.2. Она включает в себя всего один операционный блок: арифметико – логическое устройство (АЛУ), где выполняются сложение и умножение различных переменных; устройство управления (УУ), которое управляет ходом выполнения операций в АЛУ; запоминающее устройство команд (ЗУК); запоминающее устройство чисел (ЗУЧ).

Рис. 1.2. Структурная схема устройства, реализующая данный алгоритм

программным способом

Программный способ реализации алгоритма характеризуется следующими особенностями:

1) Различные операции выполняются одним операционным блоком, но в разное время последовательно (осуществлен переход с параллельной логики на последовательную логику).

2) Распределение переменных по входам и выходам операционного блока изменяется в процессе реализации алгоритма.

3) Порядок выполнения операций (реализация алгоритма) определяется программой, введенной и хранящейся в ЗУ команд.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.