- Действие центробежных сил затрудняет получение качественных отливок с точки зрения химической однородности. В чугунных

и стальных отливках сильнее ликвация углерода, серы, фосфора, которые вытесняются к внутренним поверхностям отливки.

- Загрязнение свободной поверхности включениями, что требует увеличения припуска по этой поверхности на 25%.

- Неточность диаметра полости отливок по свободной поверхности.

Требуются специальные машины, литейные формы дорогие.

7.6. НЕПРЕРЫВНОЕ ЛИТЬЕ

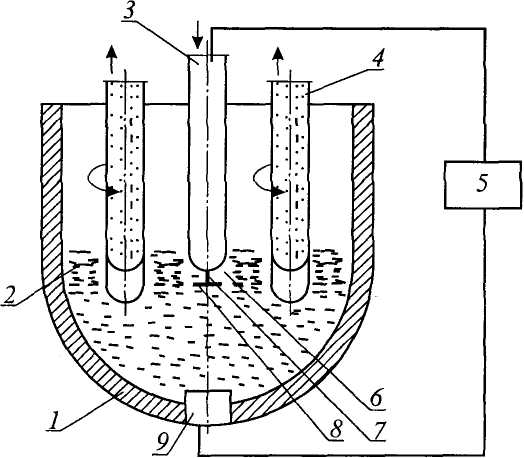

Расплавленный металл 1 из ковша или раздаточной печи 2 подается в графитовый кристаллизатор 3, имеющий внутренний профиль, повторяющий геометрию производимой заготовки 4 (рис. 7.7). Кристаллизатор непрерывно охлаждается водой, подаваемой в радиатор 5 по направлению стрелки 6.

По мере охлаждения металла формируется отливка 7, вытягивается из кристаллизатора вращающимися роликами 8, которые воздействуют на шток 9, соединенный с затравкой 10 с ласточкиным хвостом.

Таким образом, металл отливки 4 кристаллизуется в одинаковых условиях, что обеспечивает постоянство свойств отрезаемых исходных заготовок. Ко всем участкам отливки поступает в достаточном количестве расплавленный металл, что определяет получение отливки без усадочных раковин и пустот. Так как на всех стадиях процесса литья расплавленный металл испытывает только гравитационное воздействие, то в производимых отливках существенно уменьшена ликвационная неоднородность. При производстве отливок нет литников, что значительно повышает коэффициент выхода годного. В итоге производимая отливка имеет высокие физико-механические свойства.

Рассматриваемый процесс позволяет производить отливку с различным профилем наружной и внутренней поверхности, обеспечивая скорость движения отливки около 1 м/мин.

Отливки могут быть получены из любой стали и сплава, практически неограниченной длины.

Для непрерывного литья используют специальные литейные машины с вертикальным и горизонтальным направлением движения расплавленного металла. Этим способом получают заготовки деталей типа втулок, призм, направляющих станков, плит и прочих деталей машин.

Рис. 7.8. Схема получения отливки электрошлаковым литьем: 1 - кристаллизатор; 2 - расплавленный шлак; 3 - электрод; 4 - боковой стержень; 5 - источник тока; 6 - ванна расплавленного металла; 7 - канал электродугового разряда; Л - капли расплавленного металла электрода 3; 9 - затравка

7.7. ЭЛЕКТРОШЛАКОВОЕ ЛИТЬЕ

Способ позволяет получать отливки в водоохлаждаемой металлической форме путем приготовления жидкого металла непосредственно в ее полости методом электрошлакового переплава расходуемого электрода.

Операция приготовления расплава, заливка и выдержка отливки в форме совмещены по месту и времени.

В медный кристаллизатор 1, представляющий собой водоохлаждаемую форму из металла, заливают расплавленный шлак 2, в который погружают расходуемый электрод 3. Источник питания подает напряжение 45-60 В, обеспечивая ток 20 А на 1 мм диаметра электрода, в цепи кристаллизатор 1, затравка 4, шлак 2, электрод 3 (рис. 7.8). Так как электрическое сопротивление шлака высокое, то он нагревается на 200-300°С выше температуры плавления стали. В результате электрод 3 плавится, капли металла проходят через шлак и заполняют металлическую форму - кристаллизатор. Расплав, проходя через шлак, рафинируется (очищается от серы, газов), модифицируется магнием и кальцием при их восстановлении из шлака.

Для получения отливки не нужны литниковая система и прибыли. Повышенная плотность металла, его чистота (по содержанию вредных примесей и неметаллических включений) обеспечивают высокие механические свойства отливок. Поверхность отливок гладкая. При производстве отливок не нужны формовочные смеси. Получают заготовки массой до 300 кг. В связи с отсутствием прибылей и литников обеспечивается большой Ким. Способ конкурирует со штамповкой и сваркой при изготовлении ответственных деталей. Коэффициент выхода годного приближается к 100%.

Способ применяют для получения заготовок прокатных валов, шатунов судовых двигателей, роторов турбогенераторов и т.д. Способ применяют для получения заготовок кубиков ковочных штампов.

Сравнительные характеристики заготовок, получаемых различными способами литья, приведены в табл. 7.2.

Таблица 7.2

Сравнительная характеристика заготовок, получаемых разными способами при серийном производстве

|

Способ литья |

Область применения |

Масса отливки, кг, не более |

Допуск, мм |

Rz |

Припуски на механическую обработку |

квг |

квт |

Ким |

Объем последующей механической обработки (%) от общей трудоемкости изготовления детали |

|

В песчано-глинис-тые формы: - при ручной фор-мовке |

Любой сплав |

10000 |

1-3 (1-2) |

50-300 (502/00) |

3-7 (100%) |

0,3-0,5 |

0,7 |

0,21-0,36 |

50-80 |

|

- при машинной формовке |

0,7-2 (0,7-1,5) |

25-300 (25-300) |

2.5-4 (100-70%) |

50-80 |

|||||

|

В металлическую форму (кокиль) |

Чугун Алюминий |

500 |

1-2 (0,7-1,5) |

20-80 |

1-3 (40%) |

0,4-0,5 |

0,74 |

0,29-0,37 |

40-60 |

|

Центробежное литье |

Любой сплав |

Несколько тонн |

1-2 (0,7-1,5) |

25-300 |

1-2 (60-40%) |

0,7-0,8 |

25-40 |

||

|

В оболочковые формы |

Тонкостенные отливки из алюминия и меди |

300 |

1-2 (0,7-2) |

15-150 |

1-2 (50-40%) |

0,5-0,6 |

0,9 |

0,45-0,54 |

25-40 |

|

По выплавляемым моделям |

Любой сплав цв. металлов кроме чугуна и стали |

200 |

0,7-1,5 |

10-80 |

0,3-1 (10-15%) |

0,6 |

0,91 |

0,55 |

10-20 |

|

Штамповка из жидкого металла |

Сталь |

300 |

1-2 |

20-300 |

0,5-1 (25-30%) |

0,8-0,95 |

- |

||

|

Под давлением |

Сталь, цветные металлы |

100 |

0,7-1,5 для стали |

20-40 для стали |

0,1-0,5 (5-10%) |

0,9 |

0,95 |

0,86 |

5-10 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.