· преобразование системы координат детали в систему координат станка;

· формирование элементарных перемещений с учётом динамических характеристик станка;

· учёт максимальных скоростей перемещения по координатным осям;

· учёт имеющегося диапазона скоростей вращения шпинделя;

· проверка по ограничениям станка;

· формирование и выдача технологических команд (включение или выключение вращения шпинделя, подачи охлаждающей жидкости, зажимов и разжимов перемещающихся узлов станка и т.п.)

· выдача управляющей программы в коде ISO с учётом формата кадра конкретной системы станка, для которого готовится данная УП.

При программировании обработки объёмной детали система ЧПУ, не оснащённая данной функцией, не учитывает длину инструмента и при развороте фрезерной головки относительно оси вращения кончик инструмента, не являясь фиксированным в пространстве, выходит из позиции контакта с деталью, как показано на рис.

Рис. 13. При развороте фрезерной головки кончик инструмента вышел

из позиции контакта с деталью, требуется дополнительная коррекция по программе.

Система ЧПУ, оснащённая функцией TRAORI, изменяет только ориентацию (наклон) инструмента, в то время как позиция кончика инструмента остаётся фиксированной в пространстве. Необходимые движения компенсации по координатам X, Y и Z рассчитываются и реализуются системой автоматически (Рис. 5.14.). В этом случае в управляющей программе задаются только данные геометрии детали и ориентации, выражаемой вектором направления А3, В3 и С3 (рис. 5.15.)

|

Рис. 5.14. При развороте фрезерной головки позиция кончика инструмента остаётся фиксированной в пространстве. |

Рис. 5.15. Ориентация инструмента выражается вектором направления А3, В3 и С3 |

5.18. Остановка вращения шпинделя в строго определённом

положении по углу

Эта функция используется при автоматической смене инструмента. Кроме того, обеспечивать точное угловое положение инструмента необходимо при выполнении циклов обточки бобышек с обратной стороны отверстия для перемещения инструмента через отверстие со смещённым центром, а также в циклах расточки отверстия на многоцелевых станках.

5.19. Функция измерения инструмента на станке.

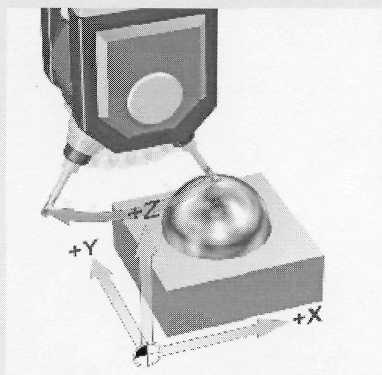

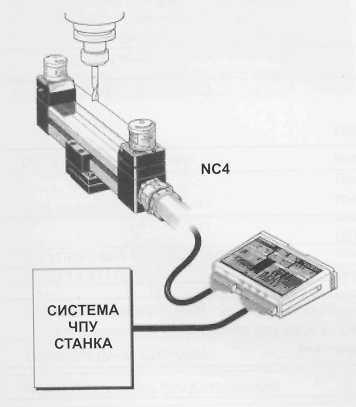

Функция измерения инструмента на станке значительно увеличивает эффективность работы станка с ЧПУ, сокращает время его простоя в процессе наладки на обработку новой детали и существенно снижает долю брака, возникающего за счёт неправильной настройки инструмента или его поломки. Реализация этой функции осуществляется путём установки на станок специальных устройств – или датчиков касания или лазерных датчиков. Эти датчики обеспечивают точное измерение фактической длины и диаметра инструмента и автоматическое введение коррекции на его размер в управляющую программу. На рис. 5.16. представлено устройство измерения инструмента с контактным датчиком, устанавливаемое на токарных станках с ЧПУ.

Рис. 5.16. Устройство измерения инструмента на токарных станках с ЧПУ.

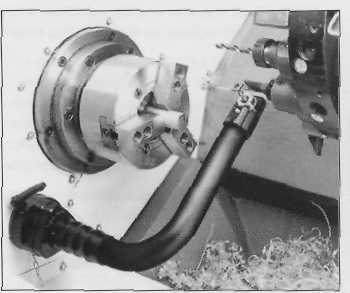

В процессе обработки угловой кронштейн находится вне зоны резания. При необходимости осуществить измерение инструмента, датчик, находящийся на одном из концов кронштейна, подводиться к кромке инструмента за счёт подвижных шарниров крепления кронштейна к корпусу передней бабки, как показано на рис. 5.17.

Рис. 5.17. Контактный датчик в процессе измерения инструмента, закреплённого в револьверной головке.

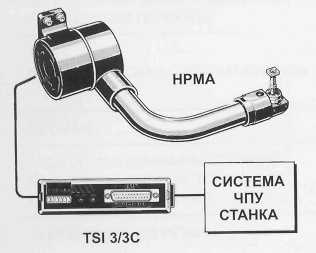

На рис. 5.18. показан контактный датчик для измерения длины (пример сверла) и радиуса (пример концевой фрезы) инструмента на многоцелевом станке с ЧПУ.

Рис. 5.18. Контактный датчик для измерения длины и радиуса инструмента на многоцелевом станке с ЧПУ

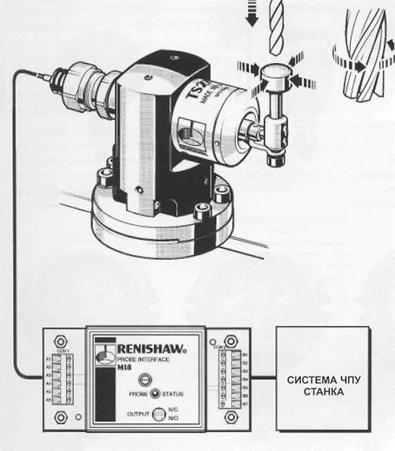

Помимо контактных датчиков измерения инструмента на станках с ЧПУ в последнее время находят всё большее применение бесконтактные измерительные системы, которые в отличие от контактных датчиков позволяют измерять длину и радиус инструмента в процессе вращения шпинделя. Это даёт возможность получить дополнительную информацию о радиальном биении шпинделя, инструментальной державки и самого инструмента. Кроме того, имеется возможность измерять инструменты с минимальным диаметром 0,2 мм. Один из таких датчиков, разработанный фирмой RENISHAW, представлен на рис. 5.19.

Рис. 5.19. Лазерный датчик измерения длины и радиуса инструмента.

Исправность инструмента можно проверять с помощью такого датчика после выполнения каждой операции обработки, пропуская его через лазерный пучок системы с высокой скоростью подачи. Система состоит из излучателя и приёмника. Перед выходом из отверстия излучателя лазерное излучение фокусируется в пучок. Пучок пересекает зону измерения и попадает на переднюю панель приёмника. Находящийся внутри блока фотодетектор регистрирует попадающее в него излучение. Для предотвращения попадания в устройство стружки или смазочно-охлаждающей жидкости (СОЖ) в зону работы лазерного луча постоянно подаётся поток сжатого воздуха через наклонные отверстия. Отверстия наклонены таким образом, что турбулентность потока не нарушает траекторию лазерного луча.

Принцип действия вышеописанного датчика состоит в том, что если лазерный луч перекрыт, значит - инструмент в порядке, а, если луч не перекрыт, значит - инструмент сломан или изношен. Фирма RENISHAW предложила ещё один бесконтактный датчик с уникальной технологией распознавания инструмента, основанной на анализе характера изменения интенсивности света, отражённого от вращающегося инструмента. Хаотичное изменение интенсивности света, обусловленное отражением от летящей стружки или СОЖ, не принимается во внимание, благодаря чему вероятность ошибочного обнаружения поломки, вызванного попаданием посторонних частиц в зону луча, очень мала.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.