![]()

![]()

![]()

![]() (3)

(3) ![]()

![]()

![]()

![]()

![]() (4)

(4) ![]()

![]()

Векторные уравнения для нахождения ускорения точки F имеют следующий вид:

![]()

![]()

![]()

![]() (5)

(5) ![]()

![]()

![]()

![]()

![]() (6)

(6) ![]()

![]()

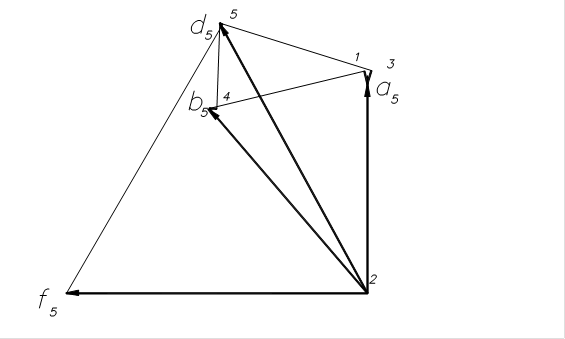

Для положения 5:

![]()

![]()

![]()

![]()

![]()

Для положения 10:

![]()

![]()

![]()

![]()

![]()

2.7 План ускорений

2.8 Ускорения точек звеньев механизма

Таблица 3

|

Ускорение а, м/с2 |

Положения механизма |

|

|

5 |

10 |

|

|

аА |

7,7 |

7,7 |

аВ |

8,9 |

6,6 |

аD |

11,3 |

5,88 |

aF |

11 |

3,74 |

|

аS2 |

9 |

6,57 |

|

аS3 |

5,64 |

3,32 |

|

аS4 |

9,53 |

4 |

|

аS5 |

11 |

3,74 |

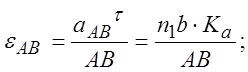

2.9 Определение угловых ускорений механизма

![]()

![]()

2.10 Угловые ускорения звеньев механизма

Таблица 4

|

Угловое ускорение ε, рад/с2 |

Положение механизма |

|

|

5 |

10 |

|

|

εАВ |

7,73 |

2,56 |

εВD |

30 |

22,1 |

|

εDF |

34,5 |

16,82 |

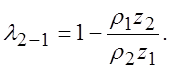

3. Синтез эвольвентного зубчатого зацепления

При выполнении этого листа, мы решаем следующие задачи:

1. рассчитываем и вычерчиваем эвольвентное зубчатое зацепление пары зубчатых колёс;

2. строим диаграммы относительных скоростей скольжения и удельных скольжений.

3.1 Для синтеза зубчатого зацепления используются следующие данные:

· m = 8 – модуль;

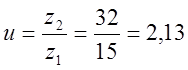

· z1 = 15, z2=32 – числа зубьев сопряженных колёс;

· параметры инструментальной рейки (исходного контура):

- α = 20º - угол профиля;

- hа* = 1 – коэффициент высоты зуба;

- c* = 0,25 – коэффициент радиального зазора.

3.2 Определение основных параметров передачи и размеров зубьев сопряженных зубчатых колёс

3.2.1 Радиусы делительных окружностей:

![]() мм

мм

![]() мм

мм

3.2.2 Радиусы основных окружностей:

![]() мм

мм

![]() мм

мм

3.2.3 Делительный окружной шаг:

![]() мм

мм

3.2.4 Делительная окружная толщина зуба:

![]() мм

мм

![]() мм

мм

3.2.5 Угол зацепления:

![]()

![]()

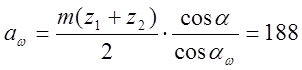

3.2.6 Межосевое расстояние

мм

мм

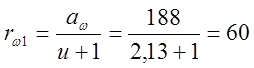

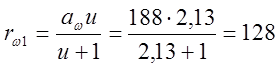

3.2.7 Радиусы начальных окружностей:

мм

мм  мм

мм

3.2.8 Радиусы окружностей впадин:

![]() мм

мм

![]() мм

мм

3.2.9 Радиусы окружностей вершин:

![]() мм

мм

![]() мм

мм

3.2.10 Шаг по основной окружности (основной шаг):

![]() мм

мм

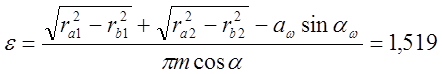

3.2.11 Коэффициент перекрытия:

Зубчатое зацепление выполняем в масштабе (лист 2):

3.3 Построение зубчатого зацепления производим в следующей последовательности:

1. Проводим линию центров и откладываем межосевое расстояние;

2. Проводим начальные окружности (rω1, rω2), касающиеся в полюсе зацепления (точка Р), и основные окружности (rb1, rb2);

3. Через полюс зацепления (точку Р) проводим общую касательную к обеим окружностям, согласовав её направление с принятым направлением вращения зубчатых колес. Точки касания общей касательной с основными окружностями зубчатых колес определяют длину теоретической линии зацепления (АВ);

4. Через полюс зацепления (точку Р) проводим перпендикуляр к линии центров;

5. На линии зацепления вблизи полюса выбираем точку касания профилей К (точки Р и К совпадают);

6. Строим эвольвенту первого колеса:

а) отрезок КА делим на несколько равных частей и нумеруем полученные точки в направлении от точки К цифрами 0, 1, 2… и т.д. (точки 0 и К совпадают), за точкой А на продолжении линии КА откладываем несколько таких же отрезков;

б) отрезки такой же длины и в том же количестве откладываем от точки А в обе стороны по дуге основной окружности, пронумеровав их цифрами 0', 1', 2' и т.д.

в) к найденным точкам 0', 1', 2' и т.д. на основной окружности проводим из центра колеса радиальные прямые и перпендикулярные к ним касательные, изображающие последовательные положения отрезка КА в процессе перекатывания его по основной окружности;

г) на касательной в точке 1 откладываем длину одного отрезка К1, на касательной в точке 2 – длину двух отрезков К1 и т.д.;

д) соединив плавной кривой последовательные положения точки К, получающиеся при перекатывании прямой КА по основной окружности, вычерчиваем эвольвенту, определяющую профиль зуба первого колеса;

7. Проводим делительную окружность (радиус r1), а также окружности вершин (радиус rа1) и впадин (радиус rf2) первого колеса;

8. Профиль зуба на участке между основной окружностью и окружностью выступов вычерчиваем эвольвентой, а на участке между основной окружностью и окружностью впадин условно вычерчиваем радиальной прямой, сопрягающейся радиусом ρ = 0,3m = 5 мм с окружностью впадин;

9. Откладываем по дуге делительной окружности шаг Рt и толщину st1 зуба первого колеса, находим середину зуба, отложив дугу st1/2, соединяем её с центром колеса и проводим ось симметрии зуба;

10. Пользуясь симметрией, строим другой профиль зуба первого колеса, а также ещё один – два зуба;

11. В последовательности, оговоренной в пп. 6 – 10, строим профиль зуба второго колеса и не менее двух – трёх зубьев для него;

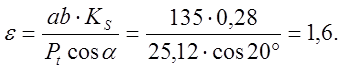

12. Находим точки a и b, ограничивающие длину практической линии зацепления, и на одном зубе каждого колеса выделяем рабочие участки эвольвентных профилей. По величине отрезка ab определяем коэффициент перекрытия:

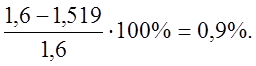

При сравнении со значением, полученным по расчётам, получаем погрешность:

4. Диаграммы относительных скоростей скольжения и коэффициентов удельных скольжений.

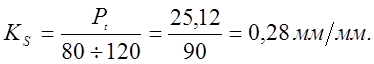

Определяем значение относительной скорости скольжения:

![]()

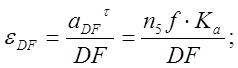

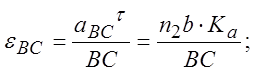

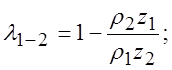

Коэффициенты удельного скольжения рассчитываем по формулам:

![]()

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.