|

Введение Для измельчения боксита применяется мокрый размол его в шаровых мельницах, работающих совместно с гидроциклонами. Размол ведут в среде щелочного оборотного процесса. В зависимости от необходимой степени измельчения боксита и его размалываемости применяют одностадийное или двустадийное измельчение. На участке мокрого размола БАЗа применяют двустадийное измельчение. Схема измельчения: Боксит из бункера питателем ленточным весоизмерителем подается в мельницу первой стадии измельчения. Сюда же через автоматический регулятор расхода подается часть поступающею с выпарки оборотного раствора. Из мельницы первой стадии измельченный боксит в виде пульпы поступает на классификацию в гидроциклоны. Пульпа-это смесь твердой и жидкой фазы, для нашего случая - это смесь размолотого боксита с оборотным щелочным раствором. Пески гидроциклона измельчаются в мельницах второй стадии, а слив в месте с пульпой из мельниц второй стадии собирается в мешалке, из которой насосом перекачивается на классификацию в гидроциклоны. Классификация происходит в две стадии в последовательно соединенных гидроциклонах. Пески из гидроциклонов возвращаются в мельницу второй стадии, а слив является готовой продукцией и направляется на выщелачивание. Мельница первой стадии размола работает в открытом цикле с классификацией размолотого материала в гидроциклонах, а мельница второй стадии работает на песках первого гидроциклона в замкнутом цикле со вторым гидроциклонном. Неизбежные потери щелочи в процессе компенсируются добавкой свежего каустика из баков хранилищ. Каустик перекачивается насосом через регулятор расхода и подается в мешалку размолотой пульпы. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. Описание конструкции мельниц Измельчение материалов широко применяется в цветной металлургии, особенно на обогатительных фабриках, где этим процессом завершается подготовка руд для флотационного и гравитационного обогащения. В глиноземном производстве измельчение используют для подготовки рудного сырья (бокситов, нефелинов) к гидрохимической переработке. Измельчение в больших масштабах осуществляется в черной металлургии и в цементной промышленности. В зависимости от свойств измельчаемых материалов и степени измельчения применяют мельницы (измельчители) различных типов: барабанные, вибрационные, струйные и пр. В цветной металлургии используют мельницы барабанного типа, которые и рассмотрены в данной книге. Измельчающей средой служат металлические шары, стержни, окатанная галька или крупные куски измельчаемой руды. В зависимости от измельчения средств барабанные мельницы разделяют на шаровые, стержневые, рудногалечные и мельницы самоизмельчения. На рис. 1 показана мельница с дробящей средой — стержнями 7. Она представляет собой стальной барабан 5 с двумя торцовыми крышками 4, имеющими пустотелые цапфы 2 и 10. Цапфами барабан опирается на подшипники 1 и вращается вокруг горизонтальной оси от приводного механизма через зубчатую передачу, венец 12 которой прикреплен болтами к барабану. Барабан на 0,3—0,45 своего объема заполнен дробящими телами, которые под действием центробежной силы и сил трения дробящих тел поднимаются на определенную высоту, а затем скатываются по внутренней поверхности барабана или, оторвавшись от нее, падают вниз. В результате ударов падающих тел и трения, возникающего между ними и материалом, происходит измельчение кусков, поступающих в мельницу. Загрузка осуществляется питателем 11 через горловину 9 загрузочной цапфы, а выгрузка в измельченном виде—самотеком через разгрузочную цапфу 3. Вместе с рудой в барабан поступает вода, масса которой равна примерно 25—60 % массы измельчаемой руды. Внутренние поверхности барабана, крышек защищают, футеруют износостойкими плитами 6 и 8 с целью защиты от абразивного истирания. По форме барабана мельницы делят на цилиндрические и цилиндроконические (рис. 2). Последние на отечественных обогатительных фабриках не применяют и на машиностроительных заводах не изготовляют вследствие их |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

15 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

малой удельной производительности (около половины общей длины барабана занимает коническая часть) в изготовлении и обслуживании. Цилиндрические шаровые и стержневые мельницы в свою очередь разделяют на короткие и длинные или так называемые трубные мельницы. Отношение длины барабана

Рис. 1. Барабанная мельница

Рис. 2. Формы мельничных барабанов: а — цилиндрический короткий; б — цилиндрический длинный; в — цилиндрический короткий с решеткой; г — цилиндрический для самоизмельчения; д— цилиндроконический к его диаметру составляет примерно: для коротких мельниц 0,65—2,0, а для длинных в пределах 4—6. В мельницах самоизмельчения (рис. 2, г) отношение длины барабана к диаметру составляет примерно 0,35. Длинные мельницы применяют в глиноземном и цементном производствах, в химической промышленности. Барабаны этих мельниц разделяют по длине специальными решетчатыми перегородками (диафрагмами) и используют преимущественно для сухого измельчения. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

16 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

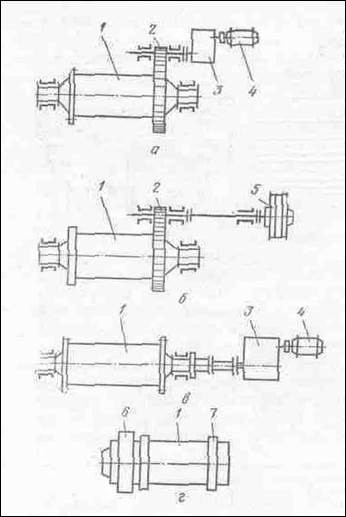

Основные параметры цилиндрических мельниц — внутренний диаметр и длина барабана (в свету, без футеровки); цилиндроконических — внутренний диаметр и длина цилиндрической части. По способу разгрузки продукта из барабана мельницы бывают с центральной разгрузкой, при которой пульпа (продукт) свободно сливается через разгрузочную цапфу; с принудительной или периферической разгрузкой через специальные решетки (рис. 2, в). Иногда их называют мельницами с диафрагмой или с низким уровнем пульпы, так как в них предусмотрено вычерпывающее устройство с лифтерами для подъема и разгрузки измельченного материала через отверстия решетки. В мельницах с центральной разгрузкой уровень пульпы в барабане поддерживается выше нижней точки отверстия разгрузочной цапфы. Существуют мельницы с двухсторонним питанием через обе цапфы и разгрузкой продукта в середине длины барабана. Применяют эти мельницы при измельчении руд, для которых недопустимо переизмельчение. В результате переизмельчения происходит ошламование руды и снижение извлечения металла. По характеру приводного механизма различают мельницы с боковым приводом (рис. 3, а, б) и с центральным, (рис. 3, в). Боковой привод может осуществляться от асинхронного электродвигателя 4 через редуктор 3 и зубчатую пару 2 с венцом, закрепленным на барабане 1, или от синхронного электродвигателя 5 (без редуктора) непосредственно к ведущей шестерне зубчатой передачи. Центральный (осевой) привод оборудован асинхронным двигателем, передающим движение через редуктор цапфе барабана. Боковой привод с асинхронным двигателем без редуктора характеризуется более высоким (на 8—10 %) к. п. д. и меньшим количеством деталей, чем редукторный. Центральный привод используют преимущественно в трубных мельницах с барабаном относительно малого диаметра и большой длины. Коэффициент полезного действия этих мельниц по сравнению с к. п. д. мельниц с боковым редукторным приводом выше на величину к. п. д. зубчатой передачи. В последние годы фирмой «Зюдварангер» (ФРГ) изготовлена барабанная шаровая мельница с барабаном диаметром 6,5 и длиной 10 м. Привод мельницы безредукторный (и без зубчатой передачи) с синхронным кольцевым двигателем мощностью 8100 кВт (рис. 101, г). Мельница предназначена для мокрого измельчения железной руды. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

17 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

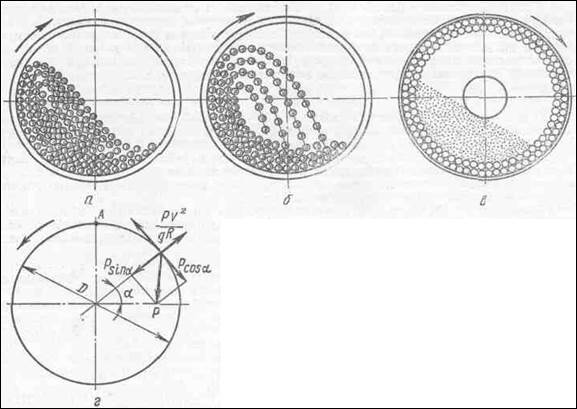

Ротор двигателя состоит из 14 сегментов, закрепленных на барабане, и совершает 13,1 об/мин. Разъемный статор 6 состоит из двух половин, установленных на фундаменте. Барабан опирается не на подшипники цапф, а двумя бандажами (жесткими кольцами) на специальные опоры 7 из нескольких автоматически смазываемых башмаков. Двигатель и башмачные опоры герметично защищены от проникновения воды и пульпы специальными уплотнениями. По данным фирмы, привод характеризуется высоким к. п. д., надежностью в работе, малыми эксплуатационными расходами из-за отсутствия механических частей. Характер работы дробящих тел зависит от окружной скорости вращения барабана. При малой скорости дробящая среда (в данном случае шары) поднимается, делает некоторый поворот внутри барабана, принимаемый в пределах 35—45° к вертикали. При вращении барабана шары непрерывно циркулируют и некоторые слои шаров, поднимающиеся по круговым траекториям вместе с барабаном, скатываются параллельными слоями вниз по образовавшейся наклонной поверхности. Такой характер работы дробящей среды принято называть каскадным режимом (рис. 3, о). Измельчение материала при каскадном режиме происходит в основном раздавливанием и истиранием между перемещающимися шарами, а также истиранием между шарами и футеровкой барабана. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

18 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Интенсивное измельчение происходит только в слоях скатывающихся шаров. В слоях, поднимающихся вместе с барабаном, материал измельчается незначительно вследствие слабого их скольжения относительно друг друга. Каскадный режим используют преимущественно при тонком измельчении материала, прошедшего предварительное измельчение. Когда скорость барабана превысит скорость, характерную для каскадного режима, шары начнут подниматься под действием центробежной силы на большую высоту. Затем в некоторой точке, называемой точкой отрыва, шары начнут сходить с круглых траекторий и падать подобно телам, брошенным к горизонту (примерно по траектории параболы). Этот режим работы дробящих тел называют водопадным или катарактным (рис. 3, 6). Измельчение материала при этом происходит главным образом за счет ударного воздействия шаров. Скорость вращения барабана может достичь величины, при которой центробежная сила возрастает до таких размеров, что шары не смогут оторваться от стенки барабана и будут вращаться вместе с барабаном (рис. 3, в). Разумеется, что шары, вращающиеся вместе с барабаном, не могут измельчать материала. Поэтому для каждого типоразмера мельницы устанавливают оптимальное (наиболее выгодное) число оборотов барабана. Теоретически оно может быть определено следующим образом. Выразим центробежную силу, действующую на шар: Рц = mv2/R = Pv2/gR, где т — масса вращающегося шара, кг; Р — сила тяжести шара P = mg; v — скорость вращения шара, м/с; g — ускорение свободного падения, 9,81 м/с2; R — внутренний радиус барабана, м. Силу тяжести шара, поднятого внутри барабана на угол а (рис. 102, г), разлагаем на две составляющие: одну Р sin α, направленную по радиусу барабана, и другую, Р cos α, направленную по касательной к окружности перпендикулярно составляющей Р sin а. Чтобы приподнятый шар находился в равновесии, т. е. не мог оторваться от барабана, центробежная сила должна быть равна радиальной составляющей силе Р или превышать ее, т. е. (Pv2/gR)≥P sin α или (v2/gR)≥sin α. Центробежная сила может быть настолько большой, что шар не оторвется от барабана даже в самой высокой точке А, когда угол подъема будет равен 90°. В этом случае уравнение равновесия примет вид:(v2/gR)≥sin 90°≥1 или v2≥gR. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

19 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подставляя в это выражение значение окружной скорости, которая при числе оборотов n равна πDn/60, получим: (πDn/60)2 =gD/2 =πD2n2/602. Решая данное уравнение относительно n и подставляя в него соответствующие значения, найдем nкр=(602g/π2D∙2)0,5=(602∙9,81/3,142∙2)0,5=42,4/(D)0,5 (48)

Рис. 3. Схемы движения шаров при различных режимахПолученное по этой формуле число оборотов барабана мельницы принято называть критической скоростью вращения, т. е. скоростью, при которой шары не смогут оторваться от стенки барабана и измельчать материал. Следует отметить, что при выводе формулы не учитывалось скольжение шаров по внутренней поверхности барабана и скатывание отдельных шаров вниз. С учетом этих факторов для удержания шара в равновесии потребуется значительно большая скорость вращения, нежели полученная по формуле (48). Повышенная (действительная) скорость вращения выражается формулой nд=42,4/(D)0,5 sinφ где φ—угол трения материала о футеровку барабана; индекс «д» обозначает внутренний диаметр барабана. Так как sin φ всегда меньше единицы (tg<f = f — коэффициент трения скольжения), величина nдвсегда будет больше nкр. Скорость nд условно называют действительной скоростью вращения барабана в отличие от так называемой критической скорости, определяемой по формуле (48). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

20 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Запишем отношение приведенных скоростей при условии, что коэффициент трения между рудой и стальной футеровкой барабана равен О. nд/nкр=1/(sinφ)0,5=1/(sin21031/)0,5=1,6 На основании многолетнего опыта эксплуатации барабанных мельниц число оборотов барабана практически принимают в пределах 75—80 % фиктивной критической общепринятой скорости вращения барабана, равной 0,75пкр; введем ее в формулу (48), которая примет вид: nкр=32/(D)0,5 Расхождения в значениях теоретической и практической скоростей вращения барабана приводятся в таблицах технических характеристик и паспортах мельниц. В результате исследований работы мельниц установлено, что оптимальное число оборотов барабана зависит от степени его заполнения дробящей средой, которая учитывается коэффициентом заполнения ψ. Его обычно принимают равным 0,3—0,45 и 0,4—0,5 полезного объема барабана соответственно для стержневых и шаровых мельниц. Каждому коэффициенту заполнения барабана дробящими телами соответствует только одна скорость его вращения, при которой дробящая среда осуществляет наибольшую работу. Зависимость между числом оборотов барабана, его диаметром и коэффициентом заполнения барабана шарами выражают ориентировочно следующей эмпирической формулой: п = 8/(D)0,5·(5ψ + 2) об/мин. Полученная формула связывает между собой не только скорость вращения барабана и его диаметр, как это выражено в формулах (48) и (49), но и степень заполнения барабана дробящими телами, которая имеет существенное значение. Производительность барабанной мельницы зависит от многих факторов: физических свойств, крупности исходного и измельченного материала, диаметра и длины барабана, частоты вращения барабана, величины дробящей загрузки и др. Теоретических методов расчета производительности не имеется вследствие не изученности влияния и сложного взаимодействия приведенных факторов. Весьма ориентировочно часовую производительность Qч мельницы определяют по эмпирической формуле, т/ч: Qч=KD2,6L (50) где Dи L — диаметр и длина барабана, м; К — опытный коэффициент, учитывающий величину шаровой загрузки, размер шаров, физические свойства материала, степень измельчения и пр.; значение К колеблется от 0,5 до 2,93. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

21 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Из формулы (50) следует, что производительность барабанной мельницы в основном определяется диаметром барабана, который в формуле значится в степени 2,6. Согласно формуле производительность прямо пропорциональна длине барабана. Однако это справедливо только до определенного значения длины. Производительность мельниц, устанавливаемых на современных обогатительных фабриках, определяют методом подобия — исходят из имеющихся практических данных работы аналогичных мельниц на действующих фабриках при режиме, близком к оптимальному. Для достижения эффективной работы мельницы требуется постоянно поддерживать оптимальную загрузку дробящих тел. При недостаточной загрузке производительность снижается, а при излишней — энергия расходуется нерационально. Шаровая загрузка действующей мельницы включает множество шаров разных размеров (значительная часть которых в процессе работы теряет форму шара), беспорядочно расположенных в барабане. Объем самих шаров составляет около 62 % всего объема загрузки. Стержни заполняют объем стержневой загрузки на 83,5 %. Найдем массу шаровой загрузки, т: Мш =φρV=3,8φV где φ — коэффициент заполнения барабана шарами; ρ - объемная масса стальных шаров плотностью 7,85 г/см3, на долю которых приходится 62 % загрузки; V — полезный объем барабана, м3. Масса стержневой загрузки Мст ориентировочно равна, т: Мст=5,1φV Объемная масса стальных стержней принята равной 6,5. Оптимальная загрузка мельницы шарами практически находится в пределах 1,7— 1,9 т на 1 м3 объема барабана. Эффективность работы мельницы зависит от правильного выбора диаметра дробящего тела. Между размером кусков исходного измельчаемого материала и размером дробящих тел существует определенная зависимость: с увеличением крупности материала возрастает и масса дробящего тела. Как увеличение, так и уменьшение размера шаров по сравнению с необходимым приводит к снижению производительности мельницы и увеличению расхода энергии на измельчение продукции. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

22 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Требуемый диаметр шара можно подсчитать ориентировочно по следующей формуле К. А. Разумова: d = 28(d')0,5 , где d— диаметр дробящего шара, мм; d' — диаметр наибольшего куска исходного материала, мм. С уменьшением крупности исходного материала производительность мельницы возрастает, а удельный расход энергии снижается. Обусловлено это тем, что для измельчения мелких кусков материала требуются шары меньших массы и диаметра. Так как количество мелких шаров при одной и той же шаровой загрузке гораздо больше, чем крупных, то и количество их контактов с материалом также возрастает. Например, в 1 т шаров содержится 125 шт. диаметром 125 мм и 1950 шт. диаметром 25 мм, т. е. в 15,6 раз больше. Следовательно, и число контактов возрастает во столько же раз. При этом расход энергии на вращение барабана с 1 т шаров будет практически в обоих случаях одинаков. Мощность барабанной мельницы подсчитывают по эмпирическим формулам, так как теоретически обоснованных формул пока нет. Ниже дана формула Л. Б. Левенсона, пригодная для приблизительных подсчетов мощности N на головных подшипниках барабана, кВт: N= (Мдр·Dn/5440)·(1+Dn2/6000), (51) где D— внутренний диаметр барабана, м; n - частота вращения барабана, об/мин; Мдр — масса дробящих тел, кг. Подставляя в эту формулу значение критического числа оборотов nкр = 32/√D получим более простую формулу для ориентировочных расчетов, кВт: N=6,8·Мдр·(D) 0,5 (52) Мощность электродвигателя барабанной мельницы расходуется на подъем дробящей среды и измельчаемого материала, вращение барабана, преодоление сопротивлений и пр.. Так как на подъем материала затрачивается незначительная часть мощности, остальная ее часть (практически вся полезная мощность) расходуется на приведение дробящей загрузки в рабочее движение. Поэтому шаровая и стержневая мельницы расходуют примерно одинаковое количество энергии при рабочей нагрузке или вхолостую (без измельчаемого материала). Следовательно, нельзя допускать, чтобы мельница работала с недогрузкой материала и тем более вхолостую. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

23 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Мельница с центральной разгрузкой имеет стальной барабан 6 (рис. 4), зафутерованный износостойкими плитами и плотно закрытый с обеих кондов стальными крышками 12. Крышки отлиты заодно с пустотелыми цапфами диаметром 1000 мм — опорами барабана, уложенными в головных подшипниках скользящего трения 2. Вращение барабан получает от электродвигателя 15 через редуктор 14 и зубчатую передачу открытого типа с большим передаточным числом. Зубчатый венец 10 закреплен на фланцах барабана и крышки (обычно с разгрузочного конца) точеными болтами. Ведущая (подвенечная) шестерня установлена в закрытом корпусе несколько ниже оси барабана и всегда вращается так, чтобы окружное усилие на зубьях передачи было направлено вверх, т. е. толкало бы зубчатый венец кверху. В этом случае реакция вертикальной составляющей окружного усилия, направленная вниз, будет прижимать подшипники подвенечной шестерни к фундаменту, а не отрывать от него. Редуктор соединен с электродвигателем упругой муфтой, а с подвенечной шестерней — зубчатой. Она допускает передачу больших крутящих моментов и нормально работает при небольших смещениях и перекосах валов. Вместе с тем жесткое соединение не позволяет компенсировать механические колебания (вибрации), возникающие в приводе вследствие больших неуравновешенных масс и неспокойной работы мельницы.

Рис. 4. Шаровая мельница с центральной разгрузкой 2700X3600 мы: 1-опорная плита; 2 — головной подшипник; 3 — питатель; 4, 13 — загрузочная и разгрузочная горловины; 5, 7 — футеровка крышки и барабана; 6 — барабан; 8 — футеровочный болт; 9 — люк; 10-зубчатый венец; 11— кожух; 12 крышка; 14 — редуктор; 15 — электродвигатель; 16, 17—сливной и нагнетательный маслопроводы; 18 —фильтр-холодильник; 19 — маслонасос; 20 — маслобак. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

24 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Руда в мельницу непрерывно подается специальным питателем 3 через коническую горловину, расширяющуюся в сторону движения материала. Она одновременно защищает цапфу от истирания. Максимальный радиус питателя Rзависит от числа оборотов барабана и выбирается с таким расчетом, чтобы скорость черпания материала не превышала 85% критической скорости вращения черпака(козырька).

Рис. 5. Мельница с решеткой 3600X4000 мм: 1 — питатель; 2 — горловина; 3—цементная заливка; 4 — загрузочная крышка; 5 —футеровка крышки; 6 — барабан; 7 — футеровка барабана; 8 — люк; 9 — зубчатый венец; 10 — кожух; 11— решетка; 12 — лифтер-вычерпыватель; 13 — разгрузочная крышка; 14 — головной подшипник; 15 — муфта; 16 — вал-шестерня; 17—картер вала-шестерни; 18, 19 — нагнетательные маслопроводы; 20 — холодильник; 21 — фильтр; 22 — сливной маслопровод; 23 — насос; 24 — бак. При завышенной скорости материал будет вращаться вместе с хоботом питателя и не сможет поступать в мельницу. Радиус черпания питателя рассматриваемой мельницы равен 1500 мм. Внутренняя поверхность разгрузочной горловины 13 имеет спираль, направление витков которой противоположно направлению движения материала для удерживания шаров от выпадения из барабана. Материал движется внутри барабана вдоль его оси за счет перепада уровней в загрузочном и разгрузочном концах барабана и напора непрерывной подачи материала и воды при мокром измельчении. Смазка головных подшипников барабана и подшипников приводной шестерни осуществляется от централизованной системы жидкой смазки. Устройство и принцип действия системы аналогичны маслосистеме, применяемой в дробилках. В состав системы входят: фильтр-холодильник, бак-отстойник, маслонасосы, приборы и маслопроводы. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

25 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Шаровая мельница с решеткой отличается от мельницы с центральной разгрузкой только конструкцией отдельных деталей, главным образом узла разгрузки продукта. Разгрузка происходит через решетку (рис. 5), составленную из отдельных плит с большим числом щелей для выхода измельченного материала. Между решеткой и крышкой закреплены лифтеры (вычерпыватели) в виде ребер или отдельных черпаков. Зачерпнутая пульпа, поднятая до определенного уровня, сливается внутрь цапфы и выводится из барабана. Ребра и стенка крышки защищены от истирания резиной. Решетка закреплена на крышке болтами. Суммарная площадь (живое сечение) всех щелей должна быть такой, чтобы обеспечить непрерывный свободный выход продукта из мельницы. Живое сечение принимают в пределах 20—30 % площади поперечного сечения барабана или в 10 раз большим, чем площадь сечения разгрузочной цапфы. Ширина щелей обычно 6—10 мм, форма их трапецеидальная с уширением в сторону разгрузки материала. Большая площадь разгрузки позволяет измельченным частицам руды значительно быстрее, чем при центральной разгрузке через цапфу, проходить через рабочее пространство мельницы. Это исключает переизмельчение материала и повышает производительность мельницы. Считают, что производительность мельницы с решеткой на 10—15 % выше, чем мельницы того же размера с центральной разгрузкой.

Рис. 6. Шаровая мельница с диафрагмойПитание мельницы осуществляется двухчерпаковым улитковым питателем с радиусом черпания 2700 мм. Питатель позволяет зачерпывать материал с низкого уровня — из зумпфа, в который поступает недоизмельченный материал (пески) из классификатора, если мельница работает в замкнутом цикле с ним. Для лучшей подачи материала горловина 2 цапфы имеет спиральные выступы (шнек). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

26 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

На барабане установлены два люка 8, предназначенные для осмотра, загрузки и выгрузки футеровки и шаров. Привод мельницы состоит из синхронного тихоходного электродвигателя, соединенного при помощи упругой и зубчатой муфт с приводной шестерней зубчатой передачи. Промежуточный редуктор в этом приводе отсутствует. Поэтому к. п. д. механизма на 6—8 % выше, чем привода с редуктором. Кроме этого, синхронный электродвигатель способствует повышению коэффициента мощности cosφ. На крупных обогатительных фабриках предусматривают общую двигатель-генераторную станцию для всех синхронных двигателей, а также групповую централизованную систему автоматической смазки всех установленных мельниц. Такие маслостанции успешно эксплуатируют; они не требуют постоянного обслуживания и наблюдения. В мельницах с решеткой уровень пульпы ниже, чем в мельницах с центральной разгрузкой, поэтому удары шаров получаются более жесткими, меньше смягчаются (амортизируются) слоем пульпы — шары и футеровка изнашиваются быстрее. Решетки и лифтеры несколько увеличивают общую массу барабана, усложняют эксплуатацию и ремонтные работы, так как требуется периодическая чистка решеток от набившихся кусков материала. Шаровая мельница с диафрагмой (рис. 105) отличается от предыдущей конструкции устройством загрузочной части и футеровкой барабана. Диафрагма 6 представляет собой стальной конусный диск с радиальными ребрами-лифтерами. Фланцем коробчатого сечения диафрагма приблочена к фланцу барабана 3 и крышке 5. На ребрах диафрагмы закреплены решетки 8 со щелями 7 мм. Центральная часть диафрагмы защищена глухими стальными плитами. Наклонное положение диафрагмы снижает износ вследствие ударов шарами. Футеровка барабана 4 состоит из низких и высоких брусьев, уложенных вдоль барабана и зажатых по концам футеровочными плитами 2 загрузочной крышки 1 и решетками 8. Высокие брусья толщиной 125 мм укладывают через два низких бруса толщиной 90 мм. Таким образом, создается ступенчатая безболтовая футеровка, в которой высокие брусья служат небольшими лифтерами. В более длинных мельницах этой конструкции брусья дополнительно зажимают посередине барабана кольцевыми клиньями (дугами), притягиваемыми к барабану болтами. Отсутствие болтов исключает возможность протекания пульпы через болтовые отверстия, упрощает и ускоряет работу по перефутеровке барабана. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

27 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Щели решеток расположены по окружности, что способствует повышению срока службы; решетки с радиальными щелями быстрее ломаются при заклинивании шаровой мелочью. В стыке А между горловиной 7 и крышкой 5 проложено резиновое кольцо, предохраняющее цапфу от проникновения в зазор между нею и горловиной песков, истирающих поверхности. Кроме того, во всех конструкциях мельниц предусмотрено тщательное заполнение этого пространства резиной, деревом, бетоном во избежание опасного истирания стенки цапфы, приводящего к ее обрыву и падению барабана. К достоинствам конструкции можно отнести безболтовую футеровку барабана и наклонное расположение решеток. Недостатки конструкции состоят в наличии двух фланцев, усложняющих сборочные работы, а также в трудоемкости замены диафрагмы. Область применения мельницы — измельчение слабых неабразивных материалов. И в этом случае между крышкой и диафрагмой должна быть проложена защитная прокладка, а лифтеры гуммированы. Стержневые мельницы по своей конструкции аналогичны шаровым и отличаются лишь некоторыми деталями футеровки (см. рис. 1). На обогатительных фабриках их используют для первичного (грубого) измельчения руды примерно до 1—2 мм при флотационном обогащении и для измельчения мелковкрапленных руд перед гравитационными или электромагнитными способами обогащения. Применение стержневых мельниц для подготовки руды к переработке в шаровых мельницах позволяет значительно повысить эффективность работы последних. Частота вращения барабана стержневой мельницы несколько меньше, чем шаровой, и составляет около 60—65 % критической скорости. В последние годы в целях интенсификации измельчения пользуются повышенными скоростями, достигающими 75—80 % критической. Внутреннюю поверхность футеровочных плит крышек делают вертикальной, во избежание перекоса стержней во время движения, для чего их делают на 25—30 мм короче барабана. Стержни изготавливают из высокоуглеродистых (Ст7 и др.) и износостойких легированных сталей диаметром 50—120 мм. Мягкая сталь для этой цели непригодна, так как стержни быстро истираются и завиваются в петли. Петлеобразование (кострение) стержней может привести к длительной остановке мельницы — распутывание и удаление скрученных стержней очень трудоемкая и длительная операций. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

28 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

После прокатки стержни обязательно выпрямляют. Расход дробящих тел зависит от многих факторов и колеблется в широких пределах. Так, на переработку 1 т руды расходуется от 150 до 500 г стержней и от 300 до 2300 г шаров. Высокие цифры расхода относятся к низкокачественным шарам, изготовляемым из обычной углеродистой стали марок Ст5 и СтЗ. Наибольшей стойкостью отличаются шары из легированных сталей: хромистых, хромомолибденовых и марганцово-хромистых. Технические характеристики действующих шаровых и стержневых мельниц с центральной разгрузкой и решеткой приведены ниже в табл. 1. Основные параметры шаровых и стержневых мельниц различных типоразмеров по ГОСТ 10141—81 приведены в табл. 2. В процессе работы шаровой мельницы крупные шары скапливаются у разгрузочного конца, так как здесь уровень материала несколько ниже, чем в загрузочном. При скатывании по откосу, образованному раздрабливаемым материалом и шаровой загрузкой, мелкие шары легко проваливаются между крупными и их сползание сдерживается. В результате такого разделения (сегрегации) шаров снижается эффективность измельчения, так как крупные шары используют нерационально, потому что они нужнее в загрузочном конце, где находятся более крупные куски материала. Для предотвращения концентрации шаров в разгрузочном конце барабана применяют цилиндроконические и конические барабаны, спиральную и коническую футеровки цилиндрического барабана. В цилиндроконических барабанах происходит рациональная самоклассификация шаров по длине барабана, возникающая вследствие различных окружных скоростей по периферии барабана мельницы. Наиболее крупные шары собираются в цилиндрической части барабана, имеющей наибольший диаметр, где находятся самые крупные куски руды. По направлению к разгрузочному концу окружная скорость и диаметр шаров постепенно понижаются, при этом снижается и крупность руды. Самоклассификация шаров способствует получению более равномерного (непереизмельченного) продукта и уменьшению расхода энергии на 1 т. По данным фирмы «Гардинж», поставляющей цилиндроконические мельницы (см. рис. 2, д), эффективность этих мельниц примерно на 6 % выше эффективности цилиндрических мельниц. За рубежом цилиндроконические мельницы в настоящее время в цветной металлургии не применяют. В СССР их используют ограниченно (например, в промышленности строительных материалов) в основном из-за низкой удельной производительности. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

29 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 1. Техническая характеристика шаровых и стержневых мельниц.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

30 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

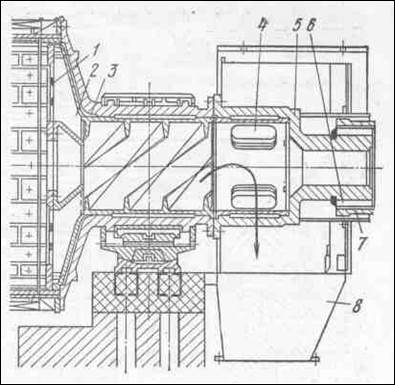

Значительная часть барабана (около 50 %) имеет меньший диаметр, производительность же при равных условиях возрастает главным образом пропорционально диаметру барабана в степени 2,6 согласно формуле (49). Конические мельницы фирмы «Трикон» имеют барабаны с общим уклоном по всей длине в сторону разгрузки. Угол конусности определяется условиями предотвращения скатывания крупных шаров к разгрузочному концу, т. е. условиями создания более или менее горизонтального уровня материала в барабане. Таким образом обеспечивается самоклассификация шаров и меньшее снижение удельной производительности по сравнению с производительностью цилиндроконических мельниц. Приводы многих барабанных мельниц имеют открытую зубчатую передачу с венцом большого диаметра на барабане. Это позволяют уменьшить передаточное число головной части привода и применить безредукторный привод с тихоходным синхронным электродвигателем. Значительную часть крутящего момента воспринимает зубчатая передача, имеющая сравнительно малое окружное усилие вследствие большого радиуса зубчатого венца. В длинных трубчатых мельницах применяют центральный привод. На рис. 106 приведен узел разгрузочной части мельницы диаметром 3200 мм и длиной 15000 мм. Конструкция этой мельницы, используемой на глиноземном заводе, отличается от других конструкций способом разгрузки продукта из барабана.

К торцу разгрузочной цапфы прикреплен соединительный патрубок с несколькими окнами-щелями, через которые продукт измельчения выходит в воронку. Конец патрубка имеет шлицы, при помощи которых соединяется выходной вал редуктора приводного механизма (см. рис. 2, в). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

31 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 2. Параметры шаровых и стержневых мельниц

* В числителе — внутренний диаметр барабана, в знаменателе — его длина. ** Масса мельницы указана без смазочного и электрооборудования, фундаментной арматуры, устройств для механизации и борьбы с шумом, без мелющих тел. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

32 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Цапфа барабана, кроме изгибающей нагрузки, подвергается воздействию крутящего момента, который при зубчатой передаче воспринимается непосредственно барабаном. Центральный привод имеет более высокий к. п. д., но значительно большую длину привода; следует отметить тяжелые условия работы соединительного патрубка и разгрузочной цапфы, подвергающейся сложным напряжениям от изгиба и скручивания. Барабанные рудоразмольные мельницы в течение многих десятилетий являются незаменимыми измельчительными агрегатами на обогатительных фабриках, что объясняется значительными их достоинствами. Мельницы конструктивно очень просты, в эксплуатации надежны и долговечны (имеется много мельниц, проработавших свыше 25—30 лет): совершенно не чувствительны к попаданию в барабан металлических не дробимых предметов; конструкция допускает при некотором усовершенствовании отдельных узлов и деталей создание очень крупных агрегатов полезным объемом свыше 80 м3 и диаметром барабана свыше 5 м (у мельниц самоизмельчения этот параметр может превышать 9 м). Барабанные мельницы работают длительное время устойчиво, с полной нагрузкой, что позволяет на передовых фабриках достигать высокого коэффициента использования движения мельниц 0,95—0,97. Устойчивость движения создает возможность полной автоматизации измельчительных отделений обогатительных фабрик. Конструкция мельниц допускает переработку самых разнообразных материалов по крупности, абразивности и вязкости и выдачу продукта очень тонкого, измельчения (до 50 мкм). К недостаткам барабанных мельниц относят низкое использование затрачиваемой электроэнергии — непосредственно на помол расходуется около 1 %. Остальная часть расходуется в виде тепловой, звуковой и других форм энергии. Контакт дробящих тел происходит по незначительной поверхности — теоретически в точке при шаровом измельчении и по линии при стержневом. Значительная часть энергии бесполезно тратится на подъем истертых шаров (плоскуш), практически не участвующих в дроблении. Громоздкость и большая масса машин требует соответствующих производственных площадей с целью установки крупных грузоподъемных кранов для обслуживания и ремонта. На измельчение в барабанных мельницах затрачивается огромное количество металла (шары, стержни, футеровка), загрязняющих пульпу металлическим шламом. Высокая степень шума, издаваемого движением дробящих тел, ударяющих по футеровке, ухудшает условия труда в цехе. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

33 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Мельницы для самоизмельчения руд получили распространение в последние 15—20 лет. В цветной металлургии применяют мельницы мокрого самоизмельчения (рис. 8). Процесс самоизмельчения заключается в том, что крупные куски руды, измельчаясь при падении, под воздействием ударов дробят более мелкие. Рис. 8. Мельница мокрого самоизмельчения: 1-питатель; 2 - подшипник; 3 - боковая стенка барабана; 4 - футеровка; 5 - цилиндрическая царга; 6-решетка; 7 - вычерпыватель; 8 - цапфа; 9 - зубчатый венец, 10 - бутара, 11 спирали, 12 — подшипник; 13 гидродомкрат; 14 — люк. Крупные куски в данном случае являются дробящими телами. Если в мельницу поступает вся руда после первичного дробления без грохочения мелкой фракции, то в барабане постепенно накапливается большое количество критических кусков (25—75 мм), которые малы, для того чтобы дробить другие куски, и слишком велики, чтобы быть раздробленными. В этом случае в мельницу загружают крупные шары (около 2,5 % объема барабана) для предотвращения накопления критических шаров. Барабан состоит из двух боковых стенок, к которым приварена цилиндрическая царга 5 и стальные литые цапфы диаметром 2800 мм. Для обеспечения прочности и жесткости барабана боковые стенки усилены ребрами. После сборки барабан представляет собой неразъемную сварно-литую конструкцию. Для обслуживания барабана предусмотрены три больших люка боковой стенки. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

34 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Цилиндрическая часть зафутерована плитами и лифтерами. Плиты загрузочной стороны имеют выступы-отражатели, которые отбрасывают крупные куски к центру, уменьшают сегрегацию материала. На разгрузочной стороне барабана установлены решетки 6 и вычерпыватели (лифтеры). Питатель мельницы представляет собой стальной наклонный лоток на колесах. Его можно откатывать при ремонтных работах. Нижняя стенка усилена поперечными ребрами для самофутерования; на ней установлены электровибраторы, препятствующие зависанию руды в лотке. Привод мельницы состоит из электродвигателя, закрытого редуктора и открытой зубчатой косозубой передачи с венцом, закрепленным на фланце разгрузочной цапфы. Барабан уложен на двух подшипниках скользящего трения с баббитовыми вкладышами диаметром 2800 мм. Смазка подшипников осуществляется от централизованной системы жидкой смазки. В последних конструкциях мельниц применена гидростатическая смазка Система смазки предусматривает установку двух маслонасосов (один резервный) с давлением 3,5 МПа. Перед пуском мельницы масло по маслопроводам поступает в карманы подшипников. Под давлением масла цапфы в подшипниках поднимаются примерно на 0,3 мм, в течение всего периода вращения работают на масляной подушке, не касаясь вкладышей. В системе предусмотрены автоблокировки: автоматический запуск резервного маслонасоса при снижении давления в маслопроводах; невозможность запуска мельницы до подъема барабана на масляную подушку и выключения насоса до остановки мельницы. Малое трение гидросистемы позволяет уменьшить потребляемую мощность при установившемся движении и особенно при ее пуске. На мельнице установлен вспомогательный привод мощностью 13 кВт. Назначение привода — вращать барабан мельницы со скоростью 0,05 об/мин во время перефутеровки и других ремонтных работ. Привод оборудован электроблокировкой, не допускающей включение главного привода при работающем вспомогательном. Червячный редуктор вспомогательного привода подключен к быстроходному валу редуктора главного привода. Червячное зацепление редуктора препятствует самопроизвольному проворачиванию барабана. При ремонтах для подъема мельницы на высоту до 30 мм применяют специальную раму и четыре гидродомкрата. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

35 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Описанные мельницы имеют ряд достоинств, например возможность исключения из процесса помола шаров и стержней и меньшее переизмельчение руды. Последнее особенно ценно при переработке руд, содержащих золото, так как раскрошивание самородков сокращается в 4—5 раз. Другим их достоинством является возможность обойтись без среднего и мелкого дробления. Отрицательные качества этих конструкций состоят в том, что удельная производительность их ниже, а удельный расход футеровки и трудоемкость ремонтных работ больше, чем шаровых и стержневых мельниц. В цветной металлургии работают мельницы диаметром барабана 5 и 7 м (параметры последней: частота вращения 13 об/мин, крупность перерабатываемой руды до 400 мм, мощность двигателя 750 кВт, масса мельницы 386 т, масса барабана в сборе 299 т). Сызранским заводом поставляется новая мельница с барабаном диаметром 9 м, длиной 3,2 м, рассчитанная на руду, крупностью 500—600мм. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.03.1102.99ук.02.00.00.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

36 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КП.02.0601.00ВП.01.РПЗ |

Лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подп |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.