Применение технологии прямого восстановления Finmet® для российской черной металлургии

Finmet® - это процесс прямого восстановления железной руды в кипящем слое, основанный на применении неагломерированной рудной мелочи в качестве шихты и природного газа для выработки восстановительного газа. Процесс был разработан совместно фирмами FIOR de Venezuela (которая теперь называется Brifer) и Voest-Alpine Industrieanlagenbau GmbH & Co (VAI), Австрия. Он имеет ряд существенных преимуществ перед традиционной технологией прямого восстановления, основанной на металлизации окатышей.

Процесс

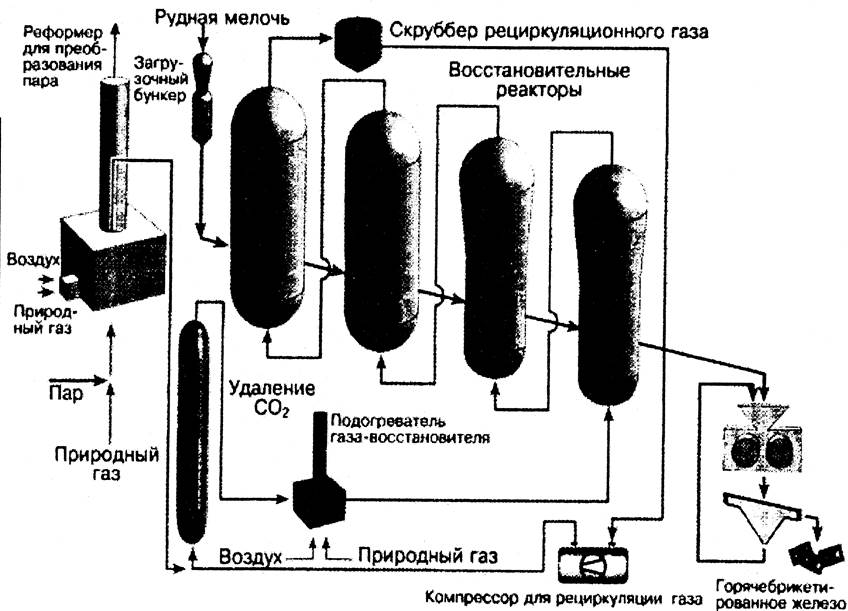

В процессе Finmet® (рисунок 1) применяется железорудная мелочь с размером кусков менее 12 мм, подсушенная до влажности, обеспечивающей ее свободное течение через систему бункеров. Подсушивание выполняется в осушителях с кипящем слоем, в которых pyду нагревают приблизитeльнo дo 100°С, после чего coдepжaниe ocтаточнoй влaги в ней снижается до 0,1 – 0,2 %. Затем сухую рудную мелочь при помощи ковшового подъемника транспортируют на верх конструкции реактора в систему загрузочных бункеров, где давление повышается до его уровня в реакторе — около 10 бар. Четыре реактора установки Finmet® расположены в ряд и соединены между собой линиями подачи газа и транспортировки твердого топлива. Мелкая руда перетекает самотеком под действием силы тяжести из верхнего реактора в самый нижний, тогда как восстановительный газ движется вверх в противотоке. Такое противоточное движение в многоступенчатом процессе повышает эффективность восстановления по сравнению с достигаемой в реакторе с одноступенчатым процессом. Мелкая руда нагревается в первом реакторе (R4) частично израсходованным восстановительным газом из предыдущего реактора. Запыленный газ из кипящего слоя очищается во внутренних циклонах реактора и вновь возвращается в кипящий слой.

Руда проходит последовательно через каждый реактор, и степень ее металлизации непрерывно увеличивается на каждом этапе в результате реакции со все более богатым восстановительным газом. В последнем самом нижнем реакторе (R1) руда нагревается до оптимальной температуры восстановление, составляющей примерно 800 °С. Содержание углерода в металлизованном продукте может быть отрегулировано в последнем реакторе.

Рисунок 1 – Технологическая схема Finmet®

Горячее губчатое железо прямого восстановления (ГЖ) мелкой фракции затем транспортируется пневматической подъемной системой для дальнейшей переработки на установке брикетирования в теплоизолированный бункер. Оттуда мелкая фракция поступает в двухроликовые брикетировочные машины, где она компактируется до плотности более 5 т/м3. Брикетную ленту, выходящую из машин, затем разделяют на отдельные брикеты. Избыточная мелочь возвращается обратно на брикетирующие прессы. Горячебрикетированное железо (ГБГЖ) затем охлаждают и транспортируют для хранения на склад брикетов.

Восстановительный газ

Требуемый восстановительный газ (N2 или СО) вырабатывается путем каталитической конверсии смеси природного газа и пара в реформере, куда добавляется рециркулирующий верхний газ из системы. Газ, выходящий из верхнего реактора, сначала охлаждают водой и направляют на промывку в скруббер. Небольшую часть очищенного газа удаляют для регулирования содержания инертного газа в системе. Этот газ обычно используют как топливо в печи для нагрева восстановительного газа. Остальной рециркулирующий газ возвращается в процесс через компрессор для сжатия рециркулирующего газа. Поток конвертированного газа и поток рециркулирующего газа (или часть его) пропускают через систему для удаления диоксида углерода. Этот газ затем подогревают в печи для восстановительного газа приблизительно до температуры 830—850 °С перед его подачей в реакторы.

Работа установки

В настоящее время находятся в эксплуатации две промышленные установки Finmet® — на заводах фирм ВНР Billiton, Порт Хедлэнд, Австралия, и Orinoco Iron, Пуэрто Ордаз, Венесуэла.

Установка фирмы ВНР Billiton в Австралии, несмотря на 5 месяцев простоя на замену труб в печах, в целом к концу 2002 г. выпустила более 3 млн. т горячебрикетированного губчатого железа. Объем производства только за 2002 г. превысил 1 млн. т.

На установке фирмы Orinoco Iron в Венесуэле по-прежнему имеют место неблагоприятные экономические условия. Один из модулей Finrriet® мощностью 1 млн. т/год в 2002 г. не работал ввиду отсутствия запасных частей. Нехватка руды и поставок газа ограничивала работу установки на полную мощность, но работу одной линии Finmet® (производительностью 500 тыс. т/год) все же удалось продолжить. Несмотря на эти ограничивающие факторы, в 2002 г. все же было получено более 600 тыс. т высококачественного горячебрикетированного губчатого железа. Общий объем выработки губчатого железа на этой установке к концу 2002 г. достиг 1,2 млн. т.

К концу 2002 г. двумя модулями Finmet® было выработано более 4,2 млн. т горячебрикетированного губчатого железа и отправлено потребителям.

Большой модуль Finmet® готов к выходу на рынок

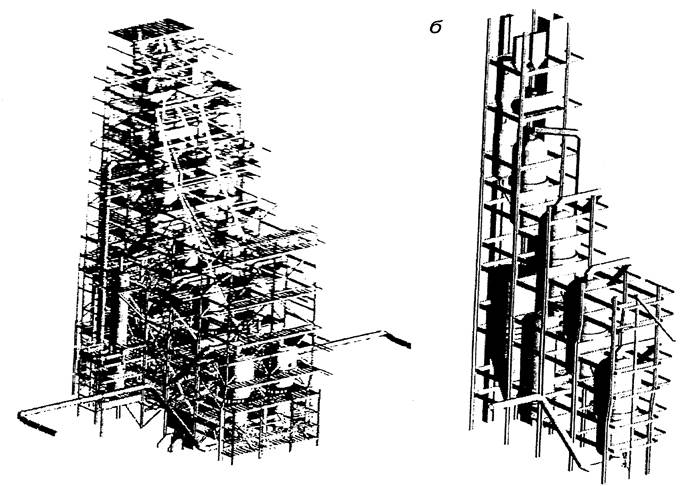

На основе опыта эксплуатации установок Finmet® в Австралии и в Венесуэле и с учетом прогнозируемых результатов общую мощность процесса было решено увеличить. В итоге был создан большой модуль Finmet® (рисунок 2). На существующих модулях Finmet® производительность одной линии составляет 500 тыс. т, а на новом большом модуле она может превысить 1 млн. т.

|

Рисунок 2 – Сопоставление конструкций существующих модулей Finmet® (а) и нового модуля Megatrain (б)

В новой конструкции реализованы все видоизменения и улучшения, сделанные на австралийском и венесуэльском модулях Finmet®, благодаря чему удельные капиталовложения (на 1 т годового производства) были сокращены на 25—30 %. Более того, расчеты показали, что могут быть достигнуты значительные сокращения эксплуатационных расходов затрат на ремонты и затрат на заработную плату персонала.

Большой модуль Finmet® Megatrain уже прошел инжиниринг и готов к выходу на рынок.

Заключение

Процесс Finmet® является единственным промышленно опробованным газофазным процессом прямого восстановления рудной мелочи во всем мире. Высококачественную продукцию этого процесса перерабатывают известные производители стали в США и во всей Азии.

Ввиду больших запасов железной руды и природного газа в России технология Finmet® может быть весьма привлекательным решением эффективной и экономичной переработки этих руд на высококачественные брикеты губчатого железа для продажи на металлургические заводы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.