4 Определение потребного количества бункеров и их емкости для доменной печи

Доменная печь потребляет большое количество агломерата, окатышей, кокса и добавок (флюсов, руды, металлодобавок и др.). Указанные материалы хранятся в бункерах эстакады, где создается оперативный запас сырья для бесперебойной работы печи.

Для определения количества бункеров на бункерной эстакаде и их емкости необходимо знать производительность доменной печи, удельные расходы материалов на получение чугуна, а также нормативные запасы шихтовых материалов.

Определить потребное количество бункеров и их емкости

для доменной печи полезным объемом 3000 ![]() .

.

Суточная производительность доменной печи №3 – 6300 т/сут, удельный расход кокса – 0,45 т/т чугуна, удельный расход агломерата ЗСМК – 1,4 т/т, окатышей – 0,2 т/т.

При указанных исходных данных часовой расход материалов будет равен, т/ч [6]:

агломерата – 6300 × 1,40 : 24 = 367,5;

окатышей – 6300 × 0,20 : 24 = 52,5 ;

кокса – 6300 × 0,45 : 24 = 118,13.

Нормативные запасы шихтовых материалов в бункерах доменной печи №3 ЗСМК будут равны, т:

агломерата – 367,5 × 6 = 2205;

окатышей – 52,5 × 24 = 1260;

кокса – 118,13 × 8 = 945.

где 6, 24, 8 − норма запаса агломерата, окатышей и кокса соответственно.

|

Материалы |

Давление газа на колошнике, МПа |

||

|

0,10 |

0,15 |

0,20 |

|

|

Агломерат, окатыши, железная руда Кокс Известняк |

2,2 0,7 0,8 |

1,0–1,5 0,6 0,6 |

0,5–1,0 0,5 0,5 |

Отсев мелочи (фракция 0–5 мм) в агломерате принимается 8%, в окатышах – 4% [1].

Для определения емкости бункеров необходимо выразить нормативные запасы сырья в объемном виде. Для этого нужно знать насыпные массы шихтовых материалов.

|

Материал |

Насыпная масса, т/ |

|

Агломерат Окатыши |

1,70-1,90 1,90-2,20 |

С учетом приведенных данных нормативный запас сырья в

бункерах в объемном выражении будет равен, ![]() :

:

агломерата – 2417,24 : 1,8 = 1342,91;

окатышей – 1330,12 : 2 = 665,06;

кокса – 1012,75 : 0,45 = 2250,56.

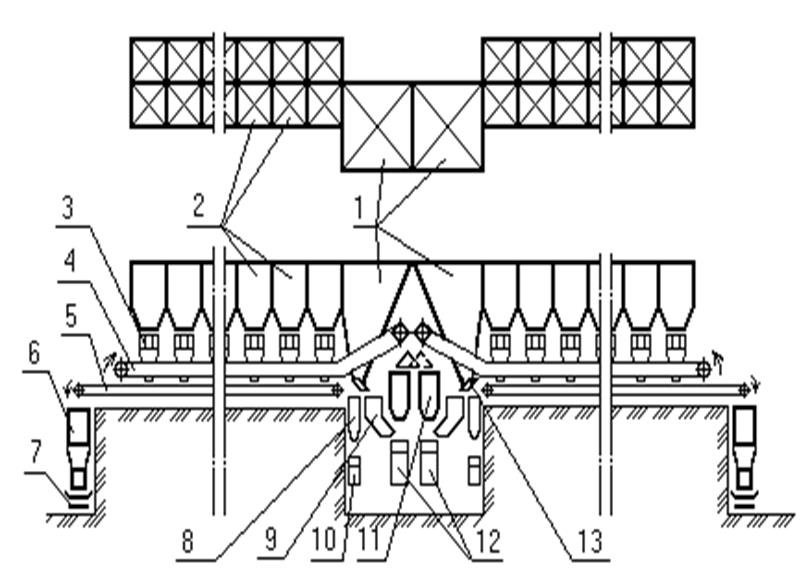

Число бункеров определяется не только максимальной емкостью бункера, но и применяемой системой шихтоподачи. На доменной печи № 3 ОАО “ЗСМК” применяется автоматическая транспортерная система набора и взвешивания шихты. План бункеров и схема транспортерной шихтоподачи к скипам показана на рис.5.

Набор производится с одновременным отсевом мелких фракций железорудных материалов и кокса на дебалансных грохотах с отверстиями сит 7 мм (для агломерата) и 34 мм (для кокса). Надрешетный материал поступает в весовые воронки автоматического взвешивания и дозирования. Кокс насевается сразу в весовые воронки. Агломерат из бункеров правой и левой сторон бункеров поступает через грохота на сборные конвейера К-15 (правый, левый) в воронковесы.

Отсев агломерата и кокса по конвейерам отправляется в агломерационный цех для дальнейшей переработки. Качество отсева мелочи зависит от амплитуды колебания грохотов, которая для инерционных аглогрохотов составляет 5-6 мм, виброгрохотов (типа ГВК) -1,8-2,0 мм.

Автоматическая система набора позволяет забирать агломерат из одного или одновременно из нескольких бункеров. Для лучшего усреднения по химическому составу, агломерат должен набираться не менее, чем из двух бункеров.

Системой набора предусмотрена возможность забора железорудных материалов из бункеров правой или левой сторон в одну из рудных весовых воронок с помощью перекидного лотка, работающего в автоматическом режиме.

Набор добавок производится вибропитателями типа ГВК без отсева мелких фракций. Набранная доза флюсов разгружается в рудную весовую воронку на дно или на поверхность набранного материала [7].

1 – приемные бункера кокса, 2 – приемные бункера для железорудных материалов, 3 – грохот железорудных материалов, 4 – сборный конвейер, 5 и 7 – конвейера для уборки железорудной мелочи, 8 – бункер коксовой мелочи, 9 – весовая воронка кокса, 10 – малый скип для уборки коксовой мелочи, 11 – весовая воронка железорудных материалов, 12 – скип, 13 – коксовый грохот

Рисунок 5 − План бункерной эстакады и схема подачи шихты при транспортерной подаче материалов

5 Определение производительности скипов

В настоящее время существует два основных вида

колошникового подъема: скиповый и конвейерный. Первый из них применяется для

доменных печей, имеющих полезный объем до 3200 ![]() .

.

Для работы доменной печи требуется бесперебойная подача шихтовых материалов к загрузочному устройству; количество этих материалов, подаваемых на высоту около 60-70 м и более от уровня земли, достигает 20000-25000 т в сутки.

К машинам для подачи шихтовых материалов предъявляют весьма жесткие требования, так как задержка в загрузке материалов даже на короткое время влечет за собой перевод печи на тихий ход или полную ее остановку. Поэтому эти машины должны иметь высокую производительность, повышенную надежность при эксплуатации и обеспечивать возможность полной автоматизации процесса загрузки печи. В случаях значительного понижения уровня шихты в печи машины обеспечивают форсированный режим подачи материалов к загрузочному устройству и последующей их загрузки в печь.

Основными элементами скипового подъемника являются: два скипа, наклонный мост, система канатов с блоками, скиповая лебедка и грузоподъемное оборудование.

Скипы загружаются коксом из бункеров через грохоты и весовую воронку кокса или железорудными материалами посредством конвейера и весовой воронки с затвором, а разгружаются в приемную воронку загрузочного устройства печи. Для полной выгрузки материала из скипа угол наклона его днища к горизонту в верхнем положении должен составлять a3 = 45¸60 град.

Для перемещения по наклонному мосту скипы соединяют канатами с барабаном скиповой лебедки таким образом, что обеспечивается уравновешивание скипов. Для исключения аварий при обрыве одного из канатов, уменьшения диаметра канатов и блоков каждый скип подвешивают на двух канатах. Применяют блоки двух конструкций: с цельнолитым ободом для двух канатов (диаметром 1800 и 2000 мм) и сдвоенный, допускающий проворот шкива одного каната относительно шкива другого (диаметром 2000 и 2500 мм). Длина одного каната 150-180 м.

Скиповую лебедку обычно устанавливают под наклонным мостом в машинном здании. В этом же здании располагают привод загрузочного устройства (лебедку управления конусами), лебедки измерителей уровня шихты и панели автоматического управления системой загрузки доменной печи.

Наклонный мост опирается на один или два пилона, а также на стенку скиповой ямы. В настоящее время верхнюю часть металлоконструкции моста не связывают с металлоконструкциями печи; в этом случае деформация кожуха печи не передается на мост.

Наклонные мосты изготавливают сварными фермами, либо сплошными из листового проката; последние менее экономичны, но более жестки. В поперечном сечении мост представляет собой раму со сплошным настилом по нижним поперечным балкам. При полурамной конструкции моста облегчается замена скипов при помощи тележки. На мосту смонтированы площадки, на которых устанавливают направляющие и головные блоки скиповых канатов, а так же отклоняющие блоки канатов лебедки управления конусами. Консольно-поворотный кран служит для замены блоков.

На поперечные нижние балки мота укладывают железнодорожные рельсы, которые в верхней части переходят в разгрузочные кривые, а в нижней опускаются в скиповую яму. Для предотвращения схода скипов с рельсов вдоль всего моста установлены контррельсы. Угол наклона мостов к горизонту принимают в пределах a2 = 47¸54 град, а угол наклона рельсов a1 в скиповой яме на некоторых печах для улучшения условий загрузки скипов принят несколько большим. Такой перегиб рельсов является нежелательным, так как переход скипа с одного угла на другой вызывает динамические нагрузки в канатах, в местах перегиба устанавливают отклоняющие барабаны, не позволяющие канату, ложится на стяжки рельсов моста. Барабаны создают дополнительный изгиб каната и снижают его стойкость. Поэтому мосты скипового подъемника стремятся делать с минимальным перегибом или вообще без него.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.