Механика композиционных материалов на сегодняшний день – область интенсивных экспериментальных и теоретических исследований.

Основное физико-химическое требование к поверхностям раздела состоит в том, чтобы в процессе работы композиционного материала они сохраняли свою стабильность, которая нарушается вследствие химических реакций, диффузии, процессов агломерирования, растворения волокон в ходе высокотемпературной эксплуатации.

Главная причина нарушения стабильности поверхностей раздела - химические реакции. Скорость роста зоны взаимодействия между твердыми фазами контролируется процессами диффузии. В таком случае толщина зоны взаимодействия х зависит от времени t по параболическому закону

![]() (1.8.5)

(1.8.5)

где k - константа скорости роста, зависящая от сорта взаимодействующих тел, t - продолжительность выдержки при данной температуре.

Константа k зависит от температуры по уравнению Аррениуса

где Q - энергия активации процесса, составляющая, например,

для диффузии углерода в титане ![]() = 10…24 ккал/моль.

Эти явления довольно хорошо исследованы в системах, где титан армирован волокнами

бора, карбида кремния, двуокиси алюминия (сапфира).

= 10…24 ккал/моль.

Эти явления довольно хорошо исследованы в системах, где титан армирован волокнами

бора, карбида кремния, двуокиси алюминия (сапфира).

Развитие материаловедения композитов потребовало создания новых технологий в области производства керамики и стекла - получение нитевидных кристаллов - "усов" и волокон. "Усы" - иглообразные высокопрочные монокристаллы с большим отношением длины к диаметру (порядка 20...25).

К настоящему времени получены "усы" более ста материалов - металлов, карбидов, окислов, галогенидов, органических соединений. Физических механизмов и технологических способов много. Можно выделить три основных механизма выращивания: из жидкой фазы (растворов, расплавов), из паровой фазы (посредством химической реакции, возгонки) и путем твердофазной диффузии.

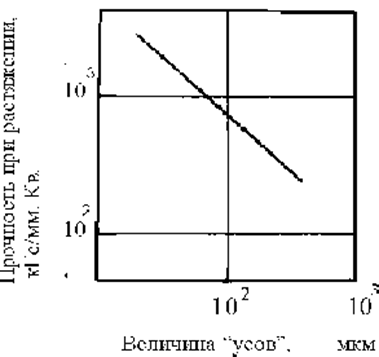

Разработаны также промышленные технологии получения волокон и проволок вытягиванием через фильеры из расплавов, в том числе и со сложным профилем. Общим правилом является обратное соотношение между размерами "усов", диаметрами волокон и прочностью.

Вообще

для волокнистых материалов свойствен значительный разброс в В качестве примера

на рис.1.8.9 приведена зависимость прочности "усов" сапфира (Al2O3) от их поперечного размера, являющаяся

типичной и для других материалов. экспериментально определяемой прочности, что

связано с локальными нарушениями поверхности, возможной химической

неоднородностью, ориентацией ростовых  дислокаций (их в "усах" 1...5 штук),

зависит от способа выращивания и других технологических параметров.

дислокаций (их в "усах" 1...5 штук),

зависит от способа выращивания и других технологических параметров.

Рис.1.8.9.Прочность "усов" сапфира в зависимости от корня квадратного из площади поперечного сечения

В табл. 1.8.1 приведены свойства армирующих компонентов.

Таблица 1.8.1

Свойства "усов" и армирующих волокон

|

Свойство |

“Усы” |

Волокна |

||||

|

SiC |

Al2O3 |

Графит |

Бор |

Стекло |

Бериллий |

|

|

Прочность при растя- жении, ГПа |

21 |

43,4 |

21 |

2,1 |

4,9¸ 7,8 |

1,55 |

|

Плотность, г/см3 |

3,21 |

3,96 |

2,26 |

2,38 |

2,49 |

1,85 |

|

Температ. плавлен., оС |

2200 |

2000 |

3000 |

2200 |

Размяг. при 760оС |

1286 |

В табл. 1.8.2 приведены некоторые данные о свойствах композиций, выпускаемых промышленностью.

Высокопрочный стеклопластик состава – 49% стекловолокно + 51% эпоксидная смола - имеет такие характеристики: плотность 2,11 г/см3, прочность - 470 МПа, относительное удлинение 5,5%.

Таблица 1.8.2

Механические свойства некоторых исходных материалов

и полученных из них композитов

|

Свойство |

Матрица |

Композиты |

|||||||

|

Al |

B, волокно |

Ti |

Al+ 50% B |

Al+ 70% B |

Al+ 50% SiO2 |

Al+ 7%Zn +38%C |

Mg+ 50% B |

6%Al + 4%V+ SiC (вол) |

|

|

Предел прочности, МПа |

70¸ 140 |

2800 |

400 |

1100¸ 1400 |

1600¸ 1800 |

770¸ 840 |

71,6¸ 105,5 |

1250 |

910 |

|

Модуль упругости, ГПа |

70 |

420 |

120 |

200¸ 257 |

280 |

- |

194 |

200 |

210 |

О перспективности дальнейшего развития этого направления материаловедения говорит такой факт. Применение в самолете ИЛ-62 25% деталей из конструкционных композиционных материалов позволяет уменьшить его взлетный вес на 17%, что равнозначно повышению полезной нагрузки на 5 т или увеличению количества пассажиров на 30 человек, дальности полета - на 1000 км. Не видно пока конкуренции этим материалам там, где требуется снижение материалоемкости изделий при сохранении высоких прочностных характеристик в сочетании с разумной ценой.

ЗАКЛЮЧЕНИЕ К ЧАСТИ I.

Достижения ФТТ вывели практического инженера на предельно высокий уровень механических свойств твердых тел или близкий к нему. Вместе с тем стало ясно, что точное регулирование поведения материала возможно лишь при точном знании структуры на атомном уровне, оно основано на умении управлять дефектообразованием, на глубоком понимании энергетического состояния электронов, обеспечивающих межатомные связи и формирование кристаллической или аморфной структуры, а отсюда - и на все "потребительские" свойства изделия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.