· неоднозначно влияет химический состав, причем растворение в решетке инородного элемента может как увеличивать, так и уменьшать величины модулей, что связано с направлением влияния легирующего элемента на величину сил межатомного взаимодействия растворителя - увеличение (с ростом Е и G), или уменьшение (с понижением величин Е и G).

С ростом температуры, как правило, величина модулей монотонно уменьшается (5...7% на каждые 100o).

Влияние деформации на величины упругих модулей неоднозначно. Некоторое уменьшение (до 1%) в процессе насыщения объема дефектами может во много раз перекрываться более существенным влиянием (в десятки процентов) образования текстур и возможными процессами рекристаллизации. Строго однозначное толкование упругих модулей в различных кристаллографических направлениях следует применять лишь к монокристаллическим объектам. В инженерной конструкторской практике специалисты имеют дело обычно с поликристаллическими материалами – сталями и сплавами. А для них применяются модули как некоторые усредненные характеристики, слабо изменяющиеся с температурой и деформированностью.

Применяемые в инженерной практике механические характеристики - пределы прочности на разрыв sр, на сжатие sсж, на изгиб sи, максимальная деформация (e - удлинение или Y - поперечное сужение), сопротивление ударной деформации, коэффициенты интенсивности напряжений KIc и KIIc и другие являются функциями напряженного состояния материала.

При классификации возможных напряженных состояний различают линейное (одноосное), плоское (двухосное) и объемное (трехосное) напряженные состояния, и соответствующие им деформированные состояния. Соответствующим образом подбираются методы испытания материала и конфигурация испытуемых образцов. При растяжении используют круглые и плоские образцы с гладкой поверхностью и с надрезами, при сжатии - со смазкой торцевых контактных поверхностей и без нее, при изгибе - по схеме трех- и четырехточечного изгиба образцов с надрезами и без них. Испытания могут проводиться при пониженных и высоких температурах, для чего испытательные машины дополнительно могут оснащаться криостатами или высокотемпературными камерами, часто вакуумируемыми.

Специальные машины и устройства применяются для циклических испытаний, исследований на трение и износ. Очень важным параметром механического испытания является скорость нагружения, которая может варьироваться с 1 мкм/мин до 1 м/мин при статических и квазистатических испытаниях, и от ~1 м/с до ~1 км/с при динамических. Прикладываемая к телу нагрузка может регистрироваться с точностью до 0,01Н в наиболее точных испытательных машинах, в серийных машинах - до 2Н. Максимальная нагрузка определяется типом и мощностью машины и обычно составляет 5 кН, 50 кН, 100 кН.

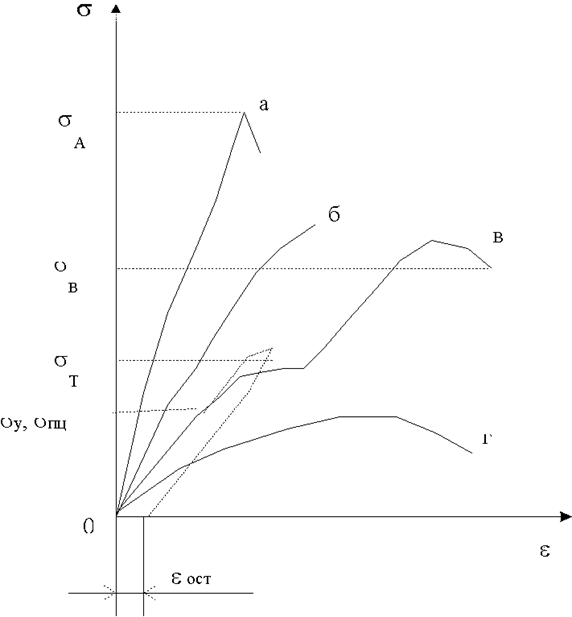

Общепризнанным результатом исследования связи между напряжениями, приложенными к телу, и деформациями, которые развиваются при этом в образце, является диаграмма деформации s - e (рис.3.9.2).

Вид диаграмм зависит от способа и условий испытания (высокоскоростные или медленные, статические нагрузки, высокотемпературные или при обычной комнатной температуре), от формы и размеров образцов, но при фиксировании этих параметров - только от структуры и дефектности испытуемого материала, что и позволяет по

|

Рис.3.9.2. Вид типичных диаграмм деформации твердых тел в зависимости от прилагаемых напряжений: а - стекло, керамика, хрупкие тела; б - аморфные металлы и "усы"; в - поликристаллические металлы с зубом и площадкой текучести; г - полимеры, композиты. sy, sпц - предел упругости или пропорциональности, sт - предел текучести, sВ - предел прочности

Наличие лишь полностью (рис.3.9.2,а) или на большей части (рис.3.9.2 ,в) диаграммы линейных участков у хрупких материалов - керамики, стекла, аморфных металлов, микрокристаллов и нитей - свидетельствует о их полностью или почти полностью упругой деформации до разрушения, протекающего обычно хрупким образом и с большой скоростью. Полимеры, напротив, деформируются пластически уже при малых нагрузках и разрушаются постепенно, путем накопления местных повреждений (рис.3.9.2,г). Поведение металлов под нагрузкой многообразно и зависит определяющим образом от микроструктуры образцов и метода испытаний. В принципе металлические образцы разных материалов могут при испытании дать любой тип диаграммы из приведенных на рис.3.9.2 .

На рис. 3.9.2,в приведена диаграмма растяжения, характерная для малоуглеродистой стали средней прочности (типа широко распространенной стали 45). Близкий тип диаграммы может быть получен при испытании монокристаллов, например, NaCl, MgO и других. На диаграмме выделен ряд точек. Напряжения на прямолинейном участке ОА практически не вызывают остаточной деформации и поэтому здесь могут быть выделены (с определенным допуском на точность измеряемых деформаций) пределы упругости sу, пропорциональности sпц.

П р е д е л у п р у г о с т и sу - напряжение, соответствующее появлению остаточных деформаций определенной заданной величины

(0,001; 0,003; 0,005%); допуск на эту остаточную деформацию указывается в индексе sу, например, s0,001. Область выполнимости закона Гука.

П р е д е л п р о п о р ц и о н а л ь н о с т и sпц - напряжение, соответствующее отклонению от линейного хода кривой деформации

(по закону Гука), задаваемому определенным допуском (например, увеличением тангенса угла наклона к оси напряжения на 25 или 50% при переходе от прямоугольного участка к криволинейному).

Следует учитывать, что для реальных поликристаллических и монокристаллических материалов определение sу и sпц весьма затруднительно из-за малости деформаций. Существует явление микропластичности - движение микродефектов в некоторых точках объема образца под действием суммирующихся внешних нагрузок и полей внутренних напряжений, которое вообще ставит под сомнение строгость определения "предел упругости". Чаще в практике используется характеристика у с л о в н ы й п р е д е л т е к у ч е с т и - условное напряжение, при котором остаточная деформация достигает определенной, вполне измеримой величины (обычно для сталей eост = 0,2% от рабочей длины образца - s0,2). Величину s0,2 определяют для материалов, у которых на диаграмме отсутствует "зуб" и площадка текучести (на рис. 3.9.2,в есть и "зуб" и площадка текучести).

В случае диаграммы как на рис.3.9.2,в определяют п р е д е л т е к у ч е с т и sт - условное напряжение, соответствующее наименьшей нагрузке, при которой происходит деформация (течение) образца без увеличения нагрузки. На образцах при этом часто формируется "шейка" - местное утонение.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.