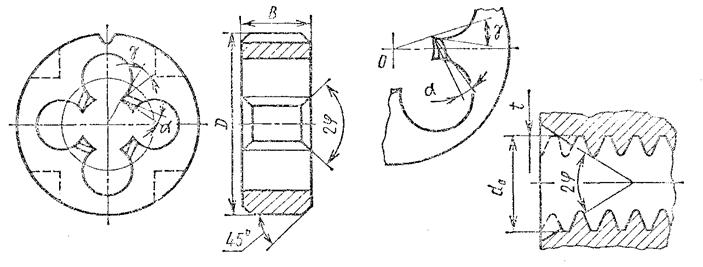

Рис. 188. Геометрические параметры метчика:

а – основные углы режущей части; б – генераторная схема срезания материала впадины

Режущая часть метчика (рис.

188, а) располагается на длине так называемого заборного конуса, длина

которого определяется углом ![]() . Так, при

. Так, при ![]() = 45° (при Р=1

мм)

режущая часть имеет длину всего 0,7 мм, а при

= 45° (при Р=1

мм)

режущая часть имеет длину всего 0,7 мм, а при ![]() =3°30'—12

мм [39].

Это отражается на толщине срезаемого слоя: в первом случае четырехзубый метчик

имеет

=3°30'—12

мм [39].

Это отражается на толщине срезаемого слоя: в первом случае четырехзубый метчик

имеет ![]() = 0,177 мм, а

во втором

- лишь 0,015 мм. Угол

= 0,177 мм, а

во втором

- лишь 0,015 мм. Угол ![]() выбирают,

исходя из назначения метчика, т. е. из условий его работы (материала заготовки,

вида отверстия и т. п.).

выбирают,

исходя из назначения метчика, т. е. из условий его работы (материала заготовки,

вида отверстия и т. п.).

Передняя

поверхность

пера зуба метчика может быть расположена под уютом ![]() к

осевой

плоскости, что предопределяет направление сбега стружки.

На рис. 188,а угол

к

осевой

плоскости, что предопределяет направление сбега стружки.

На рис. 188,а угол ![]() положителен

и

обеспечивает сбег стружки в отверстие заготовки, что приемлемо для сквозных

отверстий, например отверстий гаек. При отрицательном

угле

положителен

и

обеспечивает сбег стружки в отверстие заготовки, что приемлемо для сквозных

отверстий, например отверстий гаек. При отрицательном

угле ![]() стружки направляются по канавке к хвостовику

метчика, что оправдано при нарезании резьбы в глухом отверстии.

стружки направляются по канавке к хвостовику

метчика, что оправдано при нарезании резьбы в глухом отверстии.

Передний угол ![]() между

диаметральной

плоскостью метчика и касательной к передней поверхности зависит от

обрабатываемого материала и условий обработки. Он обеспечивается в пределах 0-30°

заточкой

по передней поверхности и связан с

формой

канавки, образующей перо (зуб).

между

диаметральной

плоскостью метчика и касательной к передней поверхности зависит от

обрабатываемого материала и условий обработки. Он обеспечивается в пределах 0-30°

заточкой

по передней поверхности и связан с

формой

канавки, образующей перо (зуб).

Заборная часть метчика имеет заднюю

поверхность,

затачиваемую под углом ![]() в пределах

3 — 10°, который определяется величиной k

падения затылка.

Заборная часть может обеспечивать срезание материала во впадине по генераторной

и профильной схемам. Срезание по генераторной схеме показано на рис. 188,6.

Здесь затылованной является лишь поверхность, расположенная под углом

в пределах

3 — 10°, который определяется величиной k

падения затылка.

Заборная часть может обеспечивать срезание материала во впадине по генераторной

и профильной схемам. Срезание по генераторной схеме показано на рис. 188,6.

Здесь затылованной является лишь поверхность, расположенная под углом ![]() , т. е. поверхность режущей части, а

боковые поверхности, соответствующие профилю резьбы, поднутрения не

имеют.

Такую заборную часть имеют ручные, машинные и гаечные метчики. Еслн затылование

осуществить по всему профилю резьбы на заборной части, то каждая

нитка резьбы будет иметь профиль, подобный профилю резьбы в гайке, т. е.

срезание будет происходить по профильной схеме, применяемой для так называемых

маточных метчиков, калибрующих резьбу при снятии незначительного слоя. Возможны

и другие варианты оформления режущей части.

, т. е. поверхность режущей части, а

боковые поверхности, соответствующие профилю резьбы, поднутрения не

имеют.

Такую заборную часть имеют ручные, машинные и гаечные метчики. Еслн затылование

осуществить по всему профилю резьбы на заборной части, то каждая

нитка резьбы будет иметь профиль, подобный профилю резьбы в гайке, т. е.

срезание будет происходить по профильной схеме, применяемой для так называемых

маточных метчиков, калибрующих резьбу при снятии незначительного слоя. Возможны

и другие варианты оформления режущей части.

Калибрующие элементы метчика

(остальные нитки рабочей части) делаются затылованными по всей ширине пера, на

2/3 ширины или совсем без затылования. Затылование обеспечивает падение затылка

на ширине пера всего на 0,10 — 0,015 мм. Метчики малого (до М10) диаметра не

затылуют, крупные метчики затылуют по всей ширине, чтобы уменьшить трение

задней поверхности о заготовку и обеспечить высокое качество поверхности как

при нарезании резьбы, так и при вывертывании метчика из отверстия после

нарезания. Для повышения качества обработки калибрующие нитки резьбы метчика

имеют обратную конусность по профилю резьбы 0,4-0,08мм на 100мм длины (угол ![]() ). Канавка, образующая перья (зубья),

должна иметь профиль, обеспечивающий нужный передний угол на калибрующих

элементах и исключение попадания стружки между затылком пера и резьбой детали

при вывертывании метчика.

). Канавка, образующая перья (зубья),

должна иметь профиль, обеспечивающий нужный передний угол на калибрующих

элементах и исключение попадания стружки между затылком пера и резьбой детали

при вывертывании метчика.

Для нарезания резьбы в пластичных материалах применяют метчики с вырезанной в шахматном порядке низкой на калибрующей части или на всей рабочей части метчика.

Заточка метчиков осуществляется по мере их износа по передней поверхности пера и по затылованной задней поверхности заборного конуса.

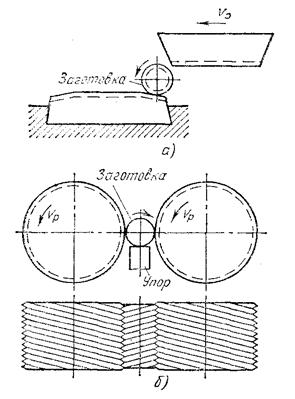

Рис. 189. Геометрические параметры круглой плашки

Круглые плашки (рис. 189)

получили наибольшее распространение по сравнению с плашками иной формы

(квадратными, шестигранными и трубчатыми). Заборная часть плашки определяется

углом 2![]() основного резьбового отверстия. На

длине заборной части плашка затылуется с образованием заднего угла

основного резьбового отверстия. На

длине заборной части плашка затылуется с образованием заднего угла![]() . На калибрующей части

. На калибрующей части ![]() =0. Передняя поверхность перьев

образуется стружечными отверстиями. На калибрующей части плашки передний угол

=0. Передняя поверхность перьев

образуется стружечными отверстиями. На калибрующей части плашки передний угол ![]() находится

между диаметральной плоскостью и касательной к передней

поверхности,

которая может быть плоской или являться частью цилиндра стружечного отверстия.

У круглых плашек

находится

между диаметральной плоскостью и касательной к передней

поверхности,

которая может быть плоской или являться частью цилиндра стружечного отверстия.

У круглых плашек ![]() ,

, ![]() ,

,

![]() .

.

Плашки закрепляют в специальном держателе, для чего на поверхности инструмента по диаметру D имеются конические углубления и продольный паз. Если по этому пазу разрезать плашку, то появляется возможность регулировать диаметр нарезаемой резьбы, хотя и с некоторыми погрешностями профиля. К этому прибегают при невысоких требованиях к точности резьбовой нарезки.

Заточка плашек ведется по передней поверхности стружечных канавок и затылованной части инструмента на длине заборной части. Передней поверхности может быть придан наклон, обеспечивающий выход стружки перед плашкой, а не в стружечные отверстия и через них — за инструментом. Круглые плашки для конической резьбы отличаются главным образом своей резьбовой частью, которая имеет коническую форму, и поэтому такими плашками можно резать только со стороны торца с большим диаметром резьбы.

Накатывание резьбы, т. е. ее образование на наружных поверхностях заготовки, производится пластическим деформированием. В последнее время получило распространение также раскатывание внутренних резьб с шагом до 1,5-2,0 мм.

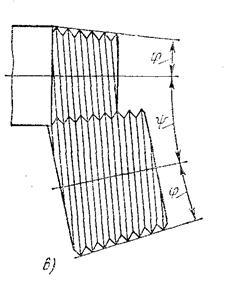

Рис. 190. Схема накатывания резьбы:

а – плоскими плашками; б, в – роликами [цилиндрической (б) конической (в) резьб]

Накатывание плоскими плашками (рис. 190,а и 181) реализуется на специальных или поперечно-строгальных станках. Заготовка прокатывается между неподвижной и подвижной плашками, и за один ход на ее поверхность переносятся рифления плашек, соответствующие требуемой резьбе. Неподвижная плашка имеет заборную клиновую часть, изготовляется из термообработанной до HRC 57-60 легированной стали марок Х12Ф1, Х12М и др. Этим способом резьбы до М27 и длиной до 2 — 3 Диаметров накатывают стандартными плашками. Скорость накатывания 0,1-0,3 м/с. Из-за ударного приложения нагрузки и необходимости обратного холостого хода плашки для накатывания следующей поверхности стойкость инструмента и производительность при этом методе невелики.

Накатывание роликами (рис. 190,6, в) не имеет этих недостатков и используется с различными вариантами подачи детали или роликов: радиальной, осевой и тангенциальной. Роликами накатывают более точные резьбы диаметром от 2 до 100 мм. Диаметр роликов обычно больше диаметра резьбы заготовки, поэтому на роликах резьба всегда многозаходная, а их диаметр больше диаметра заготовки в целое число раз, равное количеству заходов. Скорость накатывания зависит от материала заготовки: для латуни - до 2 м/с, для стали средней твердости - до 1 м/с, а для титановых сплавов - около 0,2 м/с. Накатывание при шаге Р < 1,5 мм осуществляется за 6-30 оборотов заготовки (нижнее значение - для алюминия, верхнее - для стали высокой прочности). Существует накатывание тремя роликами, резьбонакатными головками, роликом и сегментами и т. п.

Накатывание ведут с подачей СОЖ с высокими смазывающими свойствами (сульфофрезол и т. п.). Накатанная резьба имеет высокие эксплуатационные свойства и применяется на силовых (анкерных) шпильках двигателей внутреннего сгорания, резьбе точных приборов и др.

Раскатывание резьб осуществляется на диаметрах до 30 мм у заготовок из сравнительно пластичных материалов [34].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.