3 РАСЧЕТ ЧЕРВЯЧНОГО РЕДУКТОРА

3.1 Выбираем материал для деталей передачи

Для червяка: сталь 45, закаленная до твердости более 46 HRC, витки шлифованные [2, с. 256].

Для червячного колеса: венец изготовлен из безоловянной бронзы Бр АЖ9-4Л, отливка в землю, диск и ступица изготовлены из чугуна СЧ15 [2, т. 12.7].

Принимаем допускаемое контактное напряжение для червячного колеса при предварительно назначенной скорости скольжения Vск=4 м/с [sк]=160 МПа [2, т. 12.7].

kа = 43 – числовой коэффициент для косозубой передачи

yва = 0,5 – коэффициент ширины венца зубчатого колеса [1, c.30]

kb = 1,063 – коэффициент распределения нагрузки по длине зуба, принимаемая в зависимости от коэффициента. [2, т. 9.11].

(21)

(21)

3.2 Межцентровое расстояние:

, (22)

, (22)

где a – межцентровое расстояние;

Т2 – крутящий момент на ведомом валу цилиндрической передачи, Н*мм;

(мм).

(мм).

Примем по ГОСТ а=125 мм [2, т. 12.1].

3.3 Назначаем число зубьев шестерни

z1=25

Тогда число зубьев колеса:

z2=z1*Uц=25 * 4 = 100. (23)

3.4 Назначаем угол наклона зуба:

для косозубых b =10°

cosb = 0,985.

Модуль зацепления передачи

(24)

(24)

где m – модуль зацепления передачи;

а – межцентровое расстояние;

z1 – число зубьев шестерни;

Принимаем по ГОСТ m=2 мм [1, с. 30].

3.5 Основные размеры шестерни и колеса:

- диаметры делительных окружностей:

для шестерни  , (25)

, (25)

(мм);

(мм);

для колеса  , (26)

, (26)

(мм);

(мм);

- диаметры выступов:

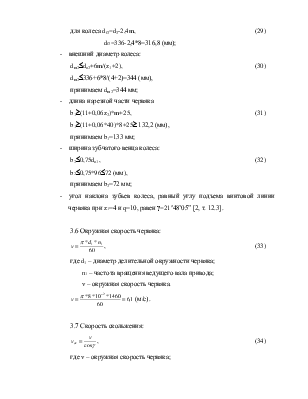

для червяка da1=d1+2m, (26)

da1=80+2*8=96 (мм);

для колеса da2=d2+2m, (27)

da2=320+2*8=336 (мм);

- диаметры впадин:

для червяка df1=d1-2,4m, (28)

df1=80-2,4*8=60,8 (мм);

для колеса df2=d2-2,4m, (29)

df2=336-2,4*8=316,8 (мм);

- внешний диаметр колеса:

dm2£da2+6m/(z1+2), (30)

dm2£336+6*8/(4+2)=344 (мм),

принимаем dm2=344 мм;

- длина нарезной части червяка

b1³(11+0,06z2)*m+25, (31)

b1³(11+0,06*40)*8+25³ 132,2 (мм),

принимаем b1=133 мм;

- ширина зубчатого венца колеса:

b2£0,75da1, (32)

b2£0,75*96£72 (мм),

принимаем b2=72 мм;

- угол наклона зубьев колеса, равный углу подъема винтовой линии червяка при z1=4 и q=10, равен g=21о48’05” [2, т. 12.3].

3.6 Окружная скорость червяка:

, (33)

, (33)

где d1 – диаметр делительной окружности червяка;

n1 – частота вращения ведущего вала привода;

v – окружная скорость червяка.

(м/с).

(м/с).

3.7 Скорость скольжения:

, (34)

, (34)

где v – окружная скорость червяка;

vск – скорость скольжения;

g - угол наклона зубьев колеса.

(м/с)

(м/с)

3.8 Степень точности передачи S в зависимости от скорости скольжения:

S=6 [2, т. 12.8].

3.9 Уточняем допускаемое контактное напряжение:

при vск=6,57 [sк]=144 МПа [2, т.12.7].

3.10 Находим коэффициент нагрузки:

k=kq*kкц, (35)

где kq=1 – динамический коэффициент, зависящий от степени точности передачи и скорости скольжения [2, т. 12.10];

kкц – коэффициент концентрической нагрузки.

kкц=1+0,4(z2/Q)3, (36)

где z2 – число зубьев червячного колеса;

Q=70 – коэффициент деформации червяка, зависящий от z1 и q [2, т.12.9]

kкц=1+0,4(40/70)3=1,074.

Тогда коэффициент нагрузки:

k=1*1,074=1,074.

3.11 Проверочный расчет на контактную прочность

, (37)

, (37)

где sк – контактное напряжение;

[sк] – допустимое контактное напряжение;

q – коэффициент диаметра червяка;

z2 – число зубьев червячного колеса;

а – межцентровое расстояние;

Т2 – крутящий момент на ведомом валу конической передачи.

(МПа).

(МПа).

sк=125,91<[sк] – условие прочности выполняется.

3.12 Конструктивные параметры червячного колеса

- диаметр вала под червячным колесом:

, (38)

, (38)

где Т2 – крутящий момент на ведомом валу червячного редуктора;

[tк]=25 МПа – допускаемое напряжение при кручении;

dв – диаметр вала под червячным колесом.

(мм);

(мм);

- длина ступицы колеса:

Lст=(1,2¸1,8)*dв, (39)

где dв – диаметр вала под червячным колесом. Lст =(1,2¸1,8)*47=56,4¸84,6 (мм).

Из условия Lст>b2 принимаем Lст=84 мм;

- диаметр ступицы колеса:

dст=(1,6¸1,8)*dв, (40)

где dв – диаметр вала под червячным колесом.

dст=(1,6¸1,8)*47=75,2¸84,6 (мм).

Принимаем dст=80 мм;

- толщина соединяемых деталей венца и диска:

d=2*m, (41)

где m – модуль зацепления зубчатых колес.

d=2*8=16 (мм);

- толщина диска:

с=0,3*b2 (42)

где b2 – ширина зубчатого венца.

с=0,3*72=21,6 (мм)

- диаметр расположения облегчающих отверстий принимаем конструктивно

D0=82 (мм)

- диаметр облегчающих отверстий принимаем конструктивно

d0=40 (мм)

- количество облегчающих отверстий принимаем конструктивно

i=4

- размер фасок принимаем в зависимости от диаметра вала под колесом

n=3мм [2, т.14.7].

3.13 Расчет соединения червячного колеса с валом

Червячное колесо крепится к валу с помощью призматической шпонки. Шпонка имеет следующие параметры:

b=14 мм – ширина шпонки;

h=9 мм – высота шпонки;

l=70 мм – длина шпонки;

t1=5,5 мм – глубина паза вала;

t2=3,8 мм – глубина паза втулки. [2, т. 4.1]

Проведем расчет шпонки на смятие. Напряжение смятия определяется по формуле (18):

,

,

где [sсм]=60-100 МПа – допустимое напряжение смятия.

Площадь смятия определяется формулой (20):

Асм=l*h1,

Асм=70*(9-3,5)=245 (мм2).

Сила смятия определяется формулой (19):

,

,

(Н).

(Н).

(МПа).

(МПа).

sсм=35,64<[sсм] – условие прочности выполняется.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ:

1. Козлова С. Н. Детали машин. Методические указания к курсовому проектированию. – Саратов: СГТУ, 1997.

2. Кузьмин А. В. и др. Расчеты деталей машин. – Минск: Высшая школа, 1986. – 400 с.

3. Иванов М. Н. Детали машин. – М.: Высшая школа, 1984. – 336 с.

4. Жуков К. П., Масленникова С. И. Расчет и проектирование деталей машин. – М.: Высшая школа, 1978. – 247 с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.